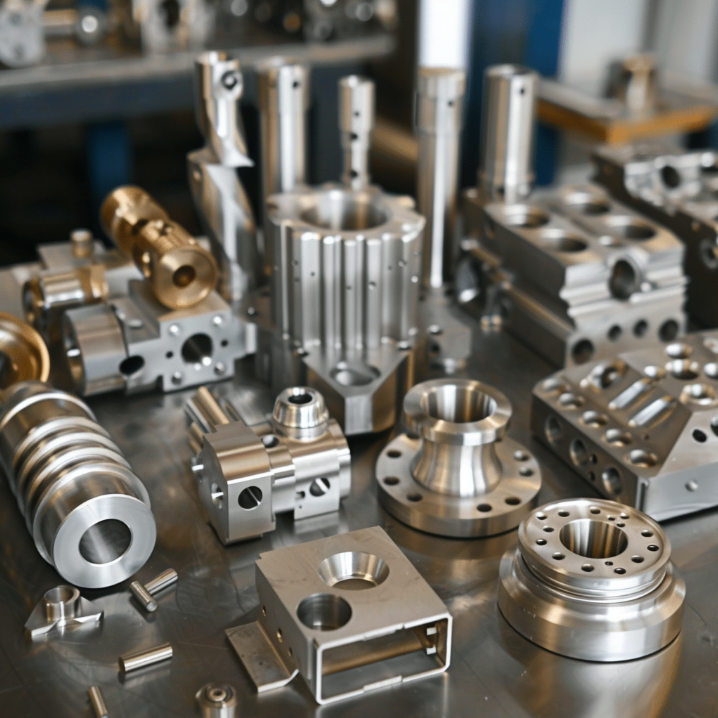

Kiváló méretstabilitás kritikus alkalmazásokhoz

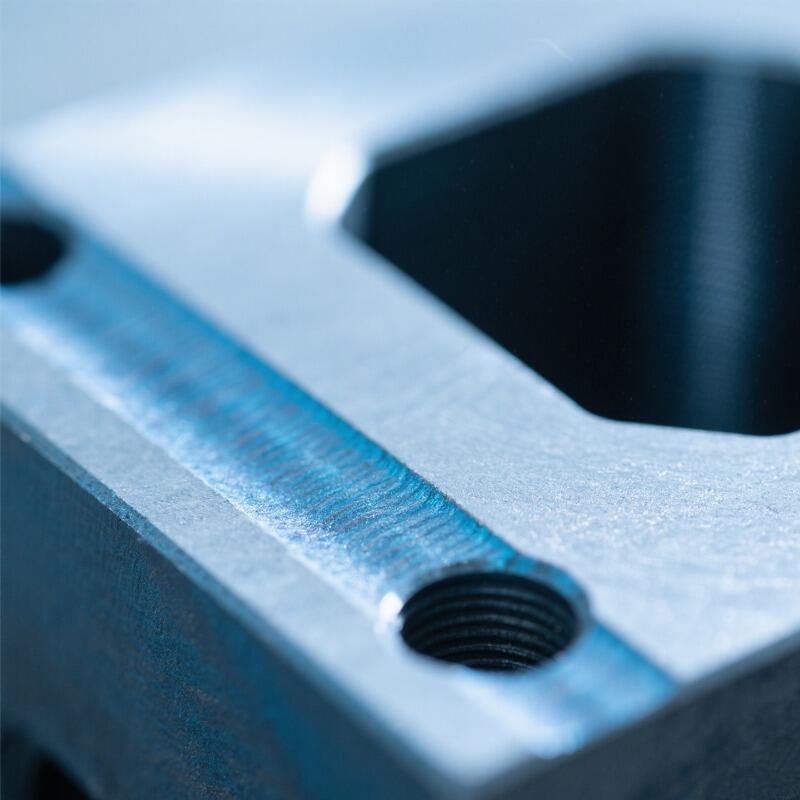

A stabilizáló hőkezelés kiváló méretstabilitást biztosít, amely felülmúlja a hagyományos feldolgozási módszereket, így elengedhetetlenné teszi azokat az alkalmazásokat, amelyek pontos tűrésekkel és hosszú távú megbízhatósággal rendelkeznek. Ez a kezelés megoldja a belső feszültségek felhalmozódásának alapvető problémáját, amely öntés, kovácsolás, hegesztés és megmunkáló műveletek során lép fel. Amikor az anyagok ezeken a folyamatokon mennek keresztül, összetett feszültségmintázatok alakulnak ki mikroszerkezetükben, amelyek idővel előre nem látható méretváltozásokhoz vezethetnek. A stabilizáló hőkezelés szisztematikusan megszünteti ezeket a belső feszültségeket gondosan szabályozott hőciklusok segítségével, biztosítva, hogy az alkatrészek szolgáltatási idejük során megőrizzék tervezett méreteiket. A folyamat úgy működik, hogy az anyagokat olyan hőmérsékletre melegíti, amely lehetővé teszi az atomi mozgást anélkül, hogy káros fázisátalakulások vagy szemcseburjánzás következne be. Ezen melegítési fázis során a belső feszültségek feloldódnak, ahogy az atomok stabilabb konfigurációkba rendeződnek. A szabályozott hűtési folyamat rögzíti ezt a stabil állapotot, megakadályozva a jövőbeli méreteltolódást. Ez a képesség különösen értékes a precíziós gyártásban, ahol mikrométeres tűréseket kell hosszú időn keresztül fenntartani. Az űrlipi és a precíziós megmunkáló iparágak nagymértékben támaszkodnak erre a méretstabilitásra, hogy biztosítsák a kritikus alkatrészek megfelelő illeszkedését és működését. A kezelés megszünteti azoknak az anyagoknak a hosszadalmas stabilizálási időszakát, amelyek egyébként ilyenre lennének szorulva, lehetővé téve a gyártók számára, hogy azonnali méretstabilitást érjenek el a hőkezelési ciklus befejezése után. Ez az azonnali stabilitás gyorsabb gyártási ütemezést és csökkentett készletigényt eredményez, mivel az alkatrészek azonnal üzembe helyezhetők anélkül, hogy természetes stabilizálódási folyamatokra kellene várni. A stabilizáló hőkezeléssel elért konzisztens eredmények lehetővé teszik a gyártók számára, hogy bizalommal jósolhassák meg az alkatrészek viselkedését, elősegítve a jobb tervezési döntéseket és javítva a termékek megbízhatóságát olyan igényes alkalmazásokban, ahol a méretpontosság közvetlenül befolyásolja a teljesítményt és a biztonságot.