Kiváló felületvédelem és tisztaság

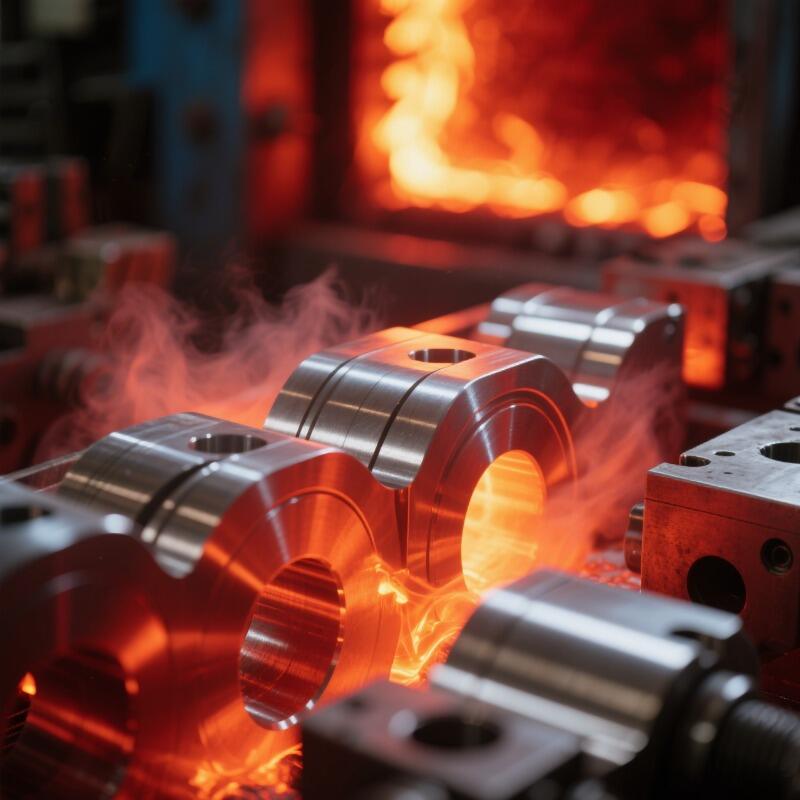

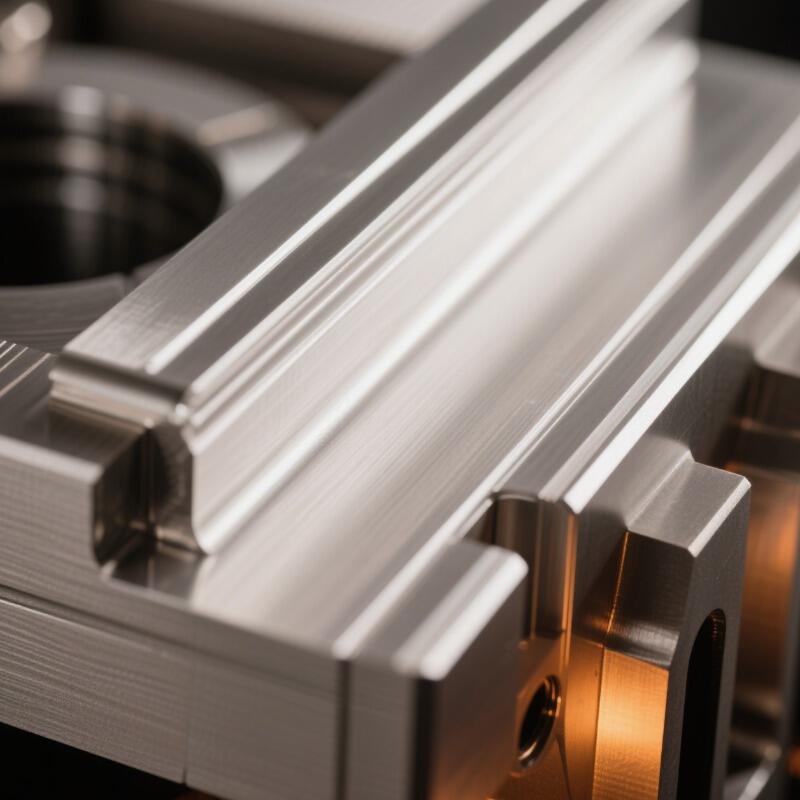

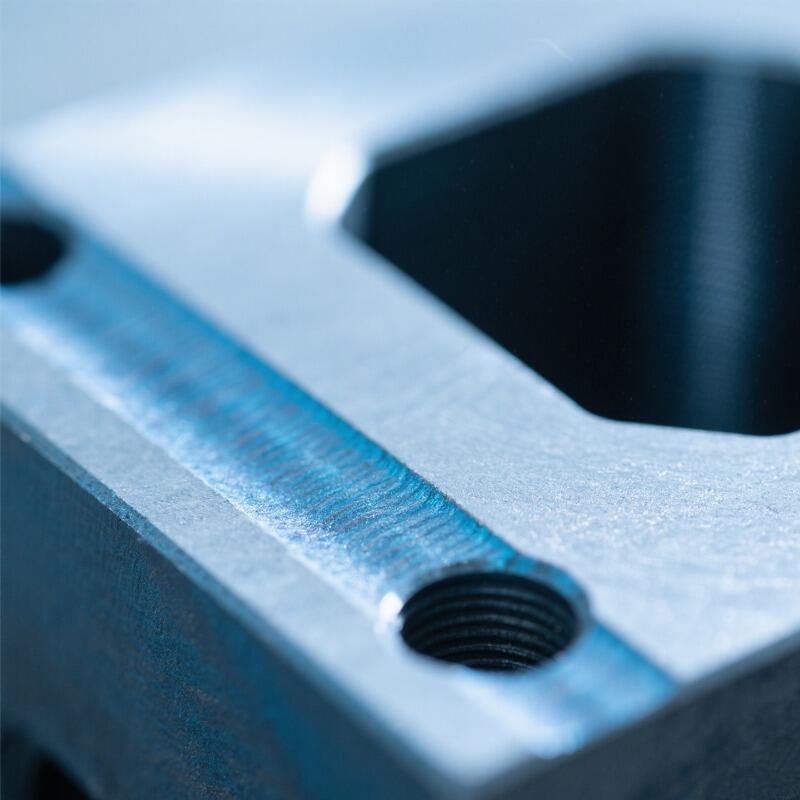

A sófürdőben történő izzítás kiváló felületvédelmet és tisztaságot biztosít, ami jelentős fejlődést jelent a hagyományos hőkezelési módszerekhez képest, és olyan alkatrészeket eredményez, amelyeknek makulátlan a felülete, és minimális utófeldolgozásra van szükségük. Az olvadt só környezete védőatmoszférát hoz létre, amely hatékonyan megakadályozza az oxidációt, a beolvadást és a lecementálódást a fűtési ciklus során, így megőrzi az alkatrészek eredeti felületi minőségét és méretpontosságát. Ez a védőképesség a só közeg kémiai tulajdonságaiból fakad, amelyek kizárják a légköri oxigént, és semleges vagy enyhén redukáló körülményeket teremtenek, így megakadályozva a nem kívánt felületi reakciókat. Az alkatrészek fényes, tiszta felülettel kerülnek ki a sófürdőből, mentesek az oxidrétegektől és elszíneződésektől, amelyek általában a kemencében történő izzítási eljárásokhoz társulnak. A felületi szennyeződések hiánya miatt elmaradnak a későbbi tisztítási műveletek, mint például a savas maratás, homokfúvás vagy gépi megmunkálás a beolvadás eltávolítása és a méretpontosság helyreállítása érdekében. Ez a felületmegőrzés közvetlen költségmegtakarításhoz vezet a csökkent másodlagos feldolgozási igényeken és javult anyagkihasználáson keresztül. A sófürdő környezete továbbá megakadályozza a lecementálódást is, amely gyakori probléma a magas hőmérsékletű hőkezelés során, és amikor a szén a acélalkatrészek felületi rétegeiből migrál, lágy zónákat hozva létre, amelyek rontják az alkatrész teljesítményét. A komponens keresztmetszetében az eredeti szénkoncentráció megtartásával a sófürdőben történő izzítás megőrzi a tervezett mechanikai tulajdonságokat, és elkerüli az esetleges további felületi edzési eljárások szükségességét. A védőatmoszféra kiterjed a hidrogénridegítés és egyéb környezeti degradációs mechanizmusok megelőzésére is, amelyek a hagyományos hőkezelés során előfordulhatnak. Az olvadt só közeg akadályként működik a szennyeződéssel szemben, miközben egyenletes hőeloszlást biztosít, így a felületi integritás sértetlen marad az egész kezelési ciklus során. Ez a felületvédelem különösen értékes olyan pontossági alkatrészeknél, ahol a mérettűrés és a felületminőség kritikus fontosságú a megfelelő működéshez. A vágószerszámok, mérőműszerek és optikai alkatrészek jelentősen profitálnak a sófürdőben történő izzítás által elért tiszta felületekből, mivel a felületi egyenetlenségek és szennyeződések súlyosan befolyásolhatják a teljesítményüket. A posztkezelési tisztítási műveletek elhagyása nemcsak a feldolgozási költségeket csökkenti, hanem minimalizálja az alkatrészek sérülését a kezelés során, és megőrzi a gyártás során elért pontos geometriákat. Az alkatrészek közvetlenül továbbléphetnek a végső szerelésre vagy üzembe helyezésre további köztes feldolgozási lépések nélkül, ezzel egyszerűsítve a termelési folyamatokat, csökkentve az átfutási időt, miközben biztosítja az optimális felületi állapotot a megbízható hosszú távú működéshez.