odkurzanie w łaźni solnej

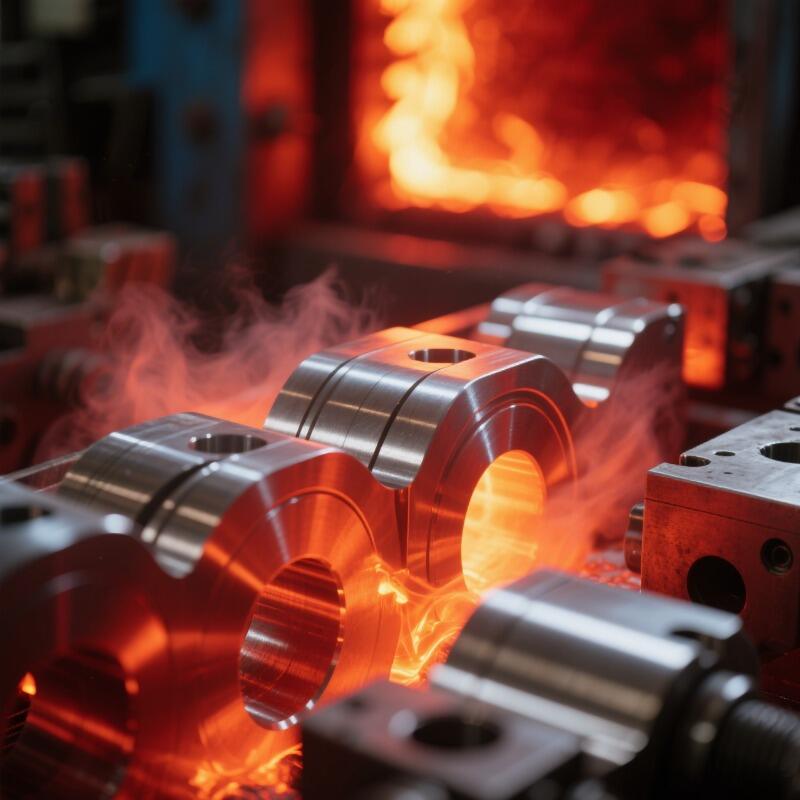

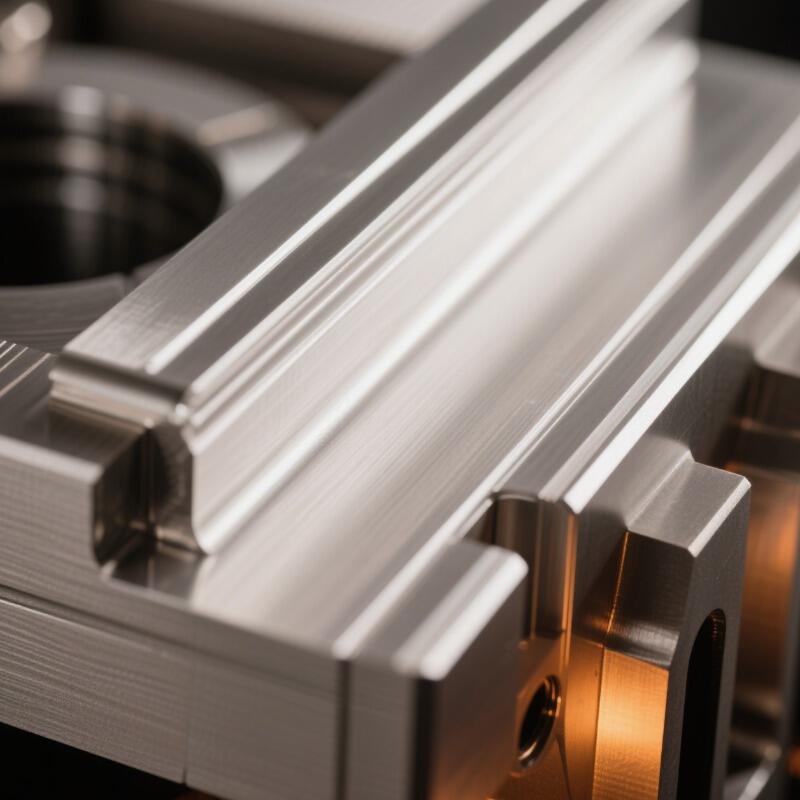

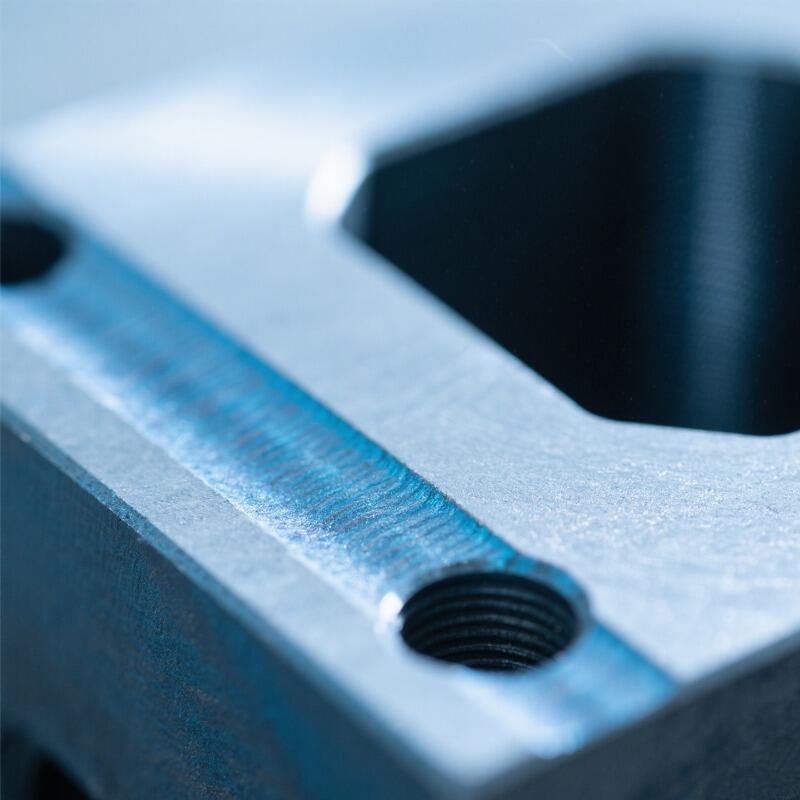

Wyżarzanie w kąpieli solnej to zaawansowana procedura obróbki cieplnej, która wykorzystuje stopioną sól jako ośrodek grzejny, zapewniając precyzyjną kontrolę temperatury oraz jednolite rozprowadzenie ciepła w całych elementach metalowych. Ta nowoczesna technika metalurgiczna polega na zanurzaniu części stalowych, narzędzi lub innych wyrobów metalowych w starannie kontrolowanych kąpielach ze stopionej soli, utrzymywanych w określonych temperaturach od 300°C do 1200°C, w zależności od wymagań materiałowych i pożądanych efektów. Proces wyżarzania w kąpieli solnej pełni wiele kluczowych funkcji w nowoczesnej produkcji, w tym relaksację naprężeń, uszlachetnianie struktury ziarnowej, obniżenie twardości oraz poprawę właściwości mechanicznych, takich jak plastyczność i obrabialność. Cechy technologiczne wyżarzania w kąpieli solnej odróżniają tę metodę od konwencjonalnych procesów wyżarzania w piecach, dzięki wyjątkowej jednolitości temperatury, szybkim prędkościom nagrzewania oraz precyzyjnej kontroli atmosfery. Środowisko stopionej soli zapewnia ścisły kontakt ze wszystkimi powierzchniami przedmiotu, gwarantując spójny przebieg wymiany ciepła i eliminując gradienty temperatur, które często występują w piecach gazowych czy elektrycznych. Taka jednolita charakterystyka nagrzewania czyni wyżarzanie w kąpieli solnej szczególnie wartościowym dla skomplikowanych geometrii, cienkich przekrojów i elementów precyzyjnych, gdzie trwałość wymiarowa i spójność właściwości materiałowych są kluczowe. Zastosowania tej metody obejmują różne gałęzie przemysłu, w tym produkcję samochodów, lotnictwo, budowę narzędzi i matryc oraz operacje precyzyjnego frezowania. Wyżarzanie w kąpieli solnej okazuje się szczególnie korzystne przy obróbce narzędzi tnących ze stali szybkotnących, gdzie kontrolowane cykle nagrzewania i chłodzenia przywracają optymalną wydajność cięcia, jednocześnie wydłużając żywotność narzędzi. Sektor motoryzacyjny wykorzystuje tę technologię do obróbki komponentów przekładni, części silników i elementów zawieszenia, które wymagają określonych profili twardości i wzorców relaksacji naprężeń. W zastosowaniach lotniczych wyżarzanie w kąpieli solnej stosuje się do kluczowych komponentów narażonych na ekstremalne warunki pracy, gdzie niezawodność materiału i spójność wydajności mają bezpośredni wpływ na bezpieczeństwo i efektywność działania. Kontrolowana atmosfera w kąpieli solnej zapobiega utlenianiu i decarboryzacji, zachowując integralność powierzchni podczas osiągania pożądanych przemian metalurgicznych w całym przekroju elementu.