twardnienie metali żelaznych

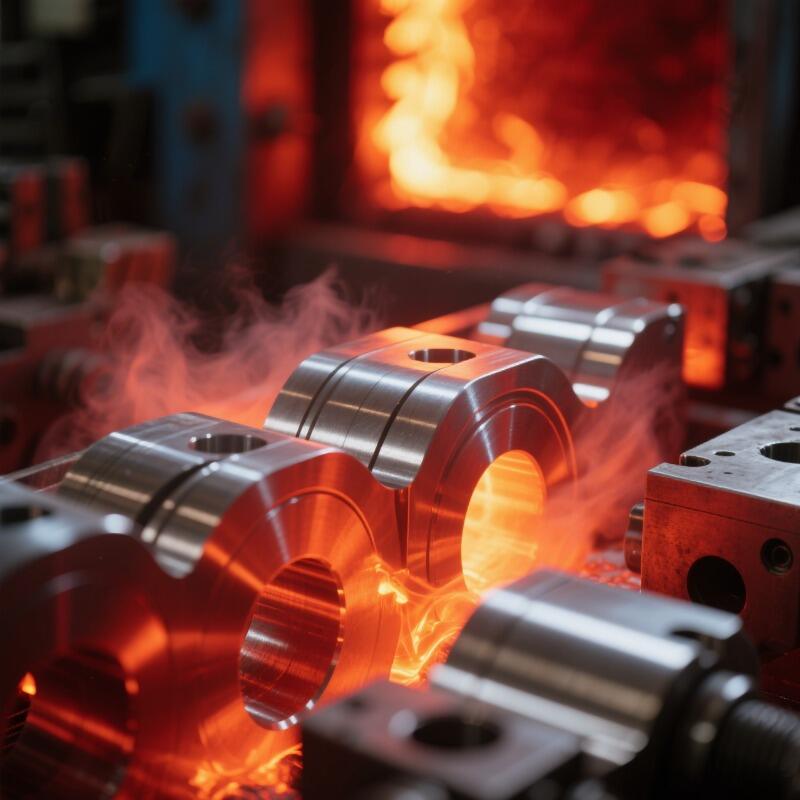

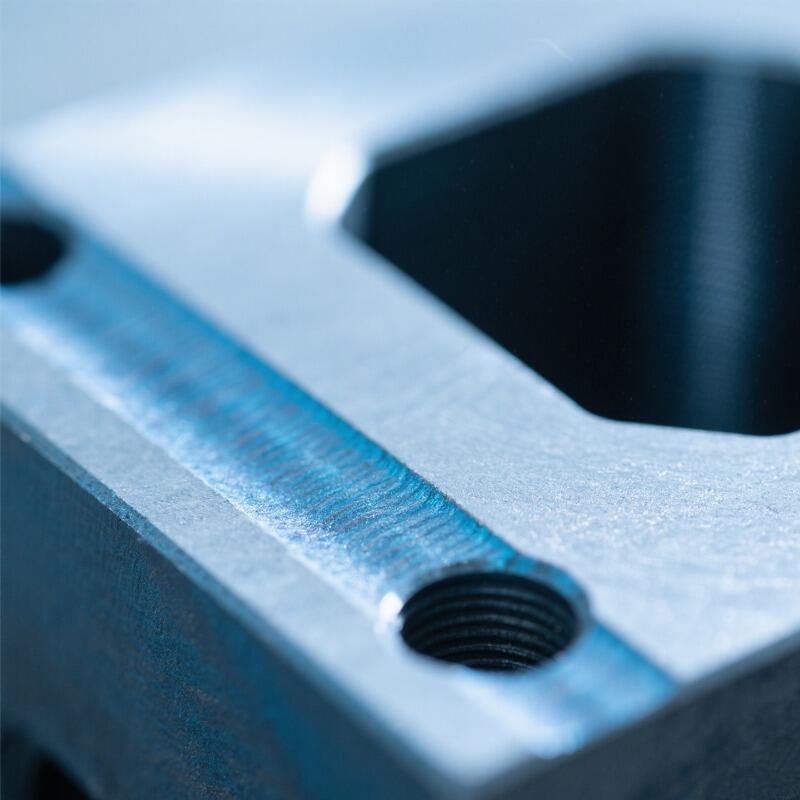

Obróbka cieplna metali żelaznych stanowi kluczowy proces metalurgiczny, który w sposób podstawowy przekształca właściwości mechaniczne i cechy strukturalne stopów na bazie żelaza poprzez kontrolowane cykle nagrzewania i chłodzenia. Ta zaawansowana technika modyfikuje strukturę krystaliczną stali, żeliwa oraz innych materiałów żelaznych, aby osiągnąć pożądane właściwości, takie jak zwiększona wytrzymałość, poprawiona plastyczność, większa twardość czy lepsza odporność na zużycie. Obróbka cieplna metali żelaznych obejmuje różne metody, w tym wyżarzanie, normalizację, hartowanie, odpuszczanie oraz azotowanie, z których każda została zaprojektowana, aby spełniać określone wymagania inżynieryjne. Główne funkcje tego procesu to usunięcie naprężeń, uszlachetnienie ziarna, transformacja fazowa oraz modyfikacja mikrostruktury. Podczas obróbki cieplnej metali żelaznych materiały przechodzą cykle termiczne, które mogą osiągać temperatury przekraczające 900°C, po których następuje kontrolowana szybkość chłodzenia decydująca o końcowych właściwościach. Cechy technologiczne tego procesu obejmują precyzyjną kontrolę temperatury, zarządzanie atmosferą oraz koordynację czasu, aby zapewnić spójne wyniki. Nowoczesne zakłady obróbki cieplnej wykorzystują zaawansowane systemy pieców z zautomatyzowaną kontrolą, które monitorują profile temperatury, szybkości nagrzewania i parametry chłodzenia z wyjątkową dokładnością. Zastosowania obróbki cieplnej metali żelaznych obejmują wiele gałęzi przemysłu, w tym produkcję samochodów, lotnictwo, budownictwo, wytwarzanie narzędzi oraz produkcję maszyn. Elementy takie jak przekładnie, sprężyny, narzędzia tnące, belki konstrukcyjne i części silników są regularnie poddawane obróbce cieplnej w celu zoptymalizowania ich właściwości eksploatacyjnych. Uniwersalność tego procesu pozwala producentom dostosowywać właściwości materiałów do konkretnych zastosowań, niezależnie od tego, czy wymagana jest maksymalna twardość narzędzi tnących, czy zwiększona odporność elementów konstrukcyjnych. Obróbka cieplna metali żelaznych odgrywa również kluczową rolę w wydłużaniu żywotności komponentów, redukcji kosztów konserwacji oraz poprawie ogólnej niezawodności systemów w trudnych warunkach eksploatacyjnych.