demirli metalllerin ısıermalı işleme

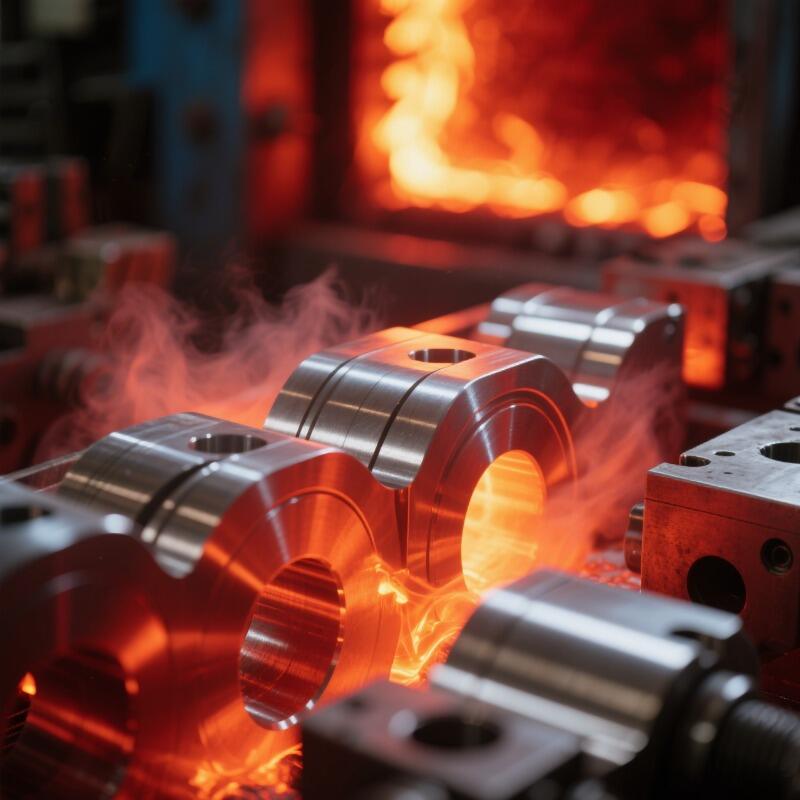

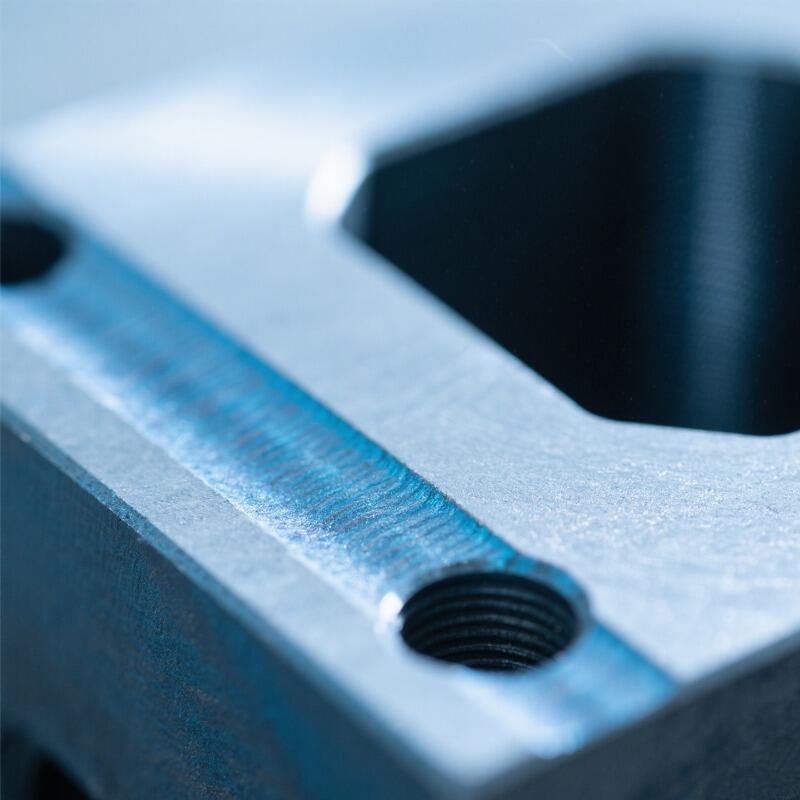

Demir esaslı metallerin ısıl işlemi, kontrollü ısıtma ve soğutma döngüleri aracılığıyla demir bazlı alaşımların mekanik özelliklerini ve yapısal karakteristiklerini temel düzeyde dönüştüren kritik bir metalürjik süreçtir. Bu gelişmiş teknik, çelik, dökme demir ve diğer ferrous malzemelerin kristal yapısını manipüle ederek artırılmış mukavemet, geliştirilmiş süneklik, artan sertlik veya üstün aşınma direnci gibi istenen özellikleri elde etmeyi amaçlar. Demir esaslı metallerin ısıl işlemi, tavlanma, normalleştirme, sertleştirme, temperleme ve yüzey sertleştirme gibi çeşitli yöntemleri kapsar ve her biri belirli mühendislik gereksinimlerini karşılamak üzere tasarlanmıştır. Bu sürecin temel fonksiyonları arasında gerilme giderme, tane inceltme, faz dönüşümü ve mikroyapı değişikliği yer alır. Demir esaslı metallerin ısıl işlemi sırasında malzemeler 900°C'yi aşan sıcaklıklara kadar ulaşabilen termal döngülerden geçer ve ardından nihai özellikleri belirleyen kontrollü soğutma oranları uygulanır. Bu sürecin teknolojik özellikleri, tutarlı sonuçlar sağlamak amacıyla hassas sıcaklık kontrolü, atmosfer yönetimi ve zamanlama koordinasyonunu içerir. Modern ısıl işlem tesisleri, sıcaklık profillerini, ısıtma oranlarını ve soğutma parametrelerini olağanüstü doğrulukla izleyen bilgisayar kontrollü gelişmiş fırın sistemlerini kullanır. Demir esaslı metallerin ısıl işleminin uygulamaları otomotiv imalatı, havacılık mühendisliği, inşaat, takım üretimi ve makine imalatı gibi çok sayıda sektörde yer alır. Dişliler, yaylar, kesici takımlar, taşıyıcı kirişler ve motor parçaları gibi bileşenler, performans özelliklerini optimize etmek amacıyla rutin olarak ısıl işleme tabi tutulur. Bu sürecin esnekliği, üreticilerin kesici takımlar için maksimum sertlik veya taşıyıcı bileşenler için artırılmış tokluk gibi spesifik uygulamalara göre malzeme özelliklerini özelleştirmesine olanak tanır. Demir esaslı metallerin ısıl işlemi, zorlu çalışma ortamlarında bileşen ömrünü uzatmada, bakım maliyetlerini azaltmada ve genel sistem güvenilirliğini artırma konusunda da kritik bir rol oynar.