Olağanüstü Boyutsal Kararlılık ile Hızlı İşleme

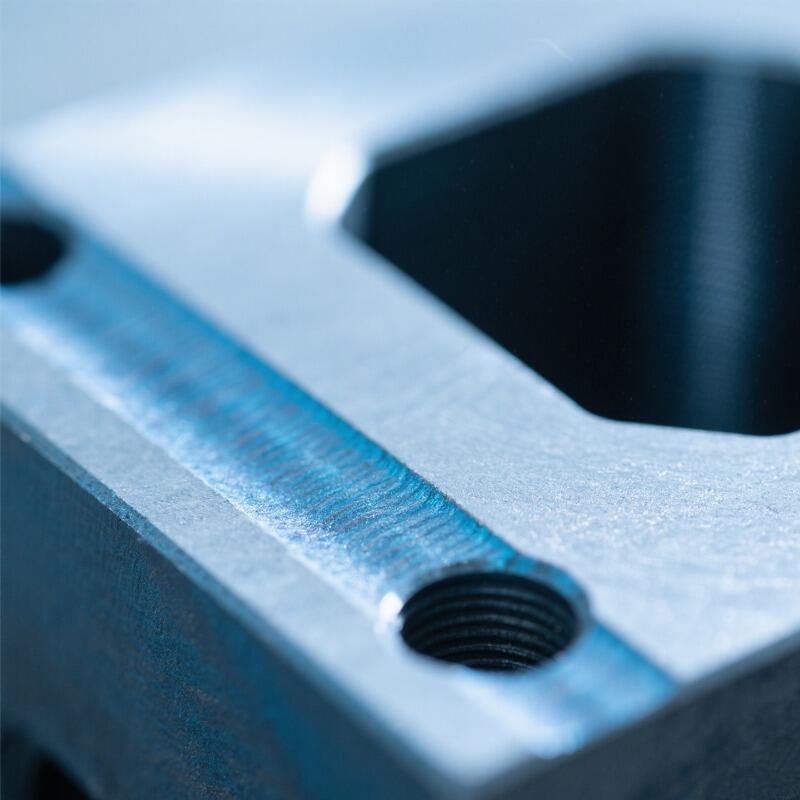

Siyanürleme ısıl işlemi, üretim verimliliğinde devrim yaratır ve süreç boyunca olağanüstü boyutsal hassasiyeti korurken yüzey sertleştirmesini çok daha kısa sürede tamamlar. Geleneksel karbürizasyon yöntemleri genellikle benzer kabuk derinliklerine ulaşmak için sekiz ile onaltı saat arasında işlem süresi gerektirirken, siyanürleme ısıl işlemi aynı sonucu otuz dakika ile iki saat arasında elde eder ve bu da verimlilikte %80'e varan bir artış anlamına gelir. Bu hızlı işleme kabiliyeti, ergimiş tuz ortamında mevcut gelişmiş difüzyon kinetiğinden kaynaklanır; burada karbon ve azot atomları, gaz atmosferlerine kıyasla çelik yüzeylerine daha verimli nüfuz eder. Hızlandırılmış işlem süresi, üreticilerin kaliteyi gözden çıkarmadan üretim kapasitesini önemli ölçüde artırmasını sağlar ve böylece çevrim süresinin karlılığı doğrudan etkilediği yüksek hacimli üretim ortamları için siyanürleme ısıl işlemi özellikle cazip hale gelir. Ergimiş tuz banyosunun homojen ısınma karakteristikleri ve daha düşük işlem sıcaklıkları gereksinimi nedeniyle siyanürleme ısıl işlemiyle elde edilen boyutsal kararlılık, geleneksel yöntemleri aşar. Bileşenler orijinal boyutlarını ±0,0005 inçlik toleranslar içinde korur ve bu da daha uzun süreli, yüksek sıcaklıklı işlemlerle ilişkili yaygın distorsiyonu ortadan kaldırır. Bu hassasiyet, işlenmiş parçaların ara tornalama işlemlerine gerek kalmadan doğrudan montaja geçmesini sağlar ve üretim maliyetlerini ile teslim sürelerini önemli ölçüde azaltır. Siyanürleme ısıl işlemi sırasında kontrollü termal genleşme ve büzülme, diğer yüzey sertleştirme süreçlerinde görülen bükülme ve boyut değişimlerini önler. İnce kesitler, keskin köşeler ve karmaşık iç detaylar dahil olmak üzere karmaşık geometriler, işlem boyunca tam olarak orijinal özelliklerini korur. Bu yetenek, boyutsal değişimlerin işlevselliği tehlikeye atacağı hassas aletler, kırılgan mekanizmalar ve kritik uyum gereksinimleri olan bileşenler için özellikle değerlidir. Siyanürleme ısıl işleme özgü hızlı ısınma ve soğuma döngüleri, ana malzeme içindeki tane büyümesini ve mikroyapısal değişimleri en aza indirir ve böylece bileşen çekirdeğinin orijinal mekanik özelliklerini korur. Tutarlı boyutsal performans sayesinde kalite güvencesi basitleşir; bu da kapsamlı sonrası işlem muayene ve düzeltme prosedürlerine olan gereksinimi ortadan kaldırır, üretim süreçlerini kolaylaştırır, genel üretim maliyetlerini azaltır ve aynı zamanda üstün ürün kalitesi standartlarını korur.