Pemrosesan Cepat dengan Stabilitas Dimensi Luar Biasa

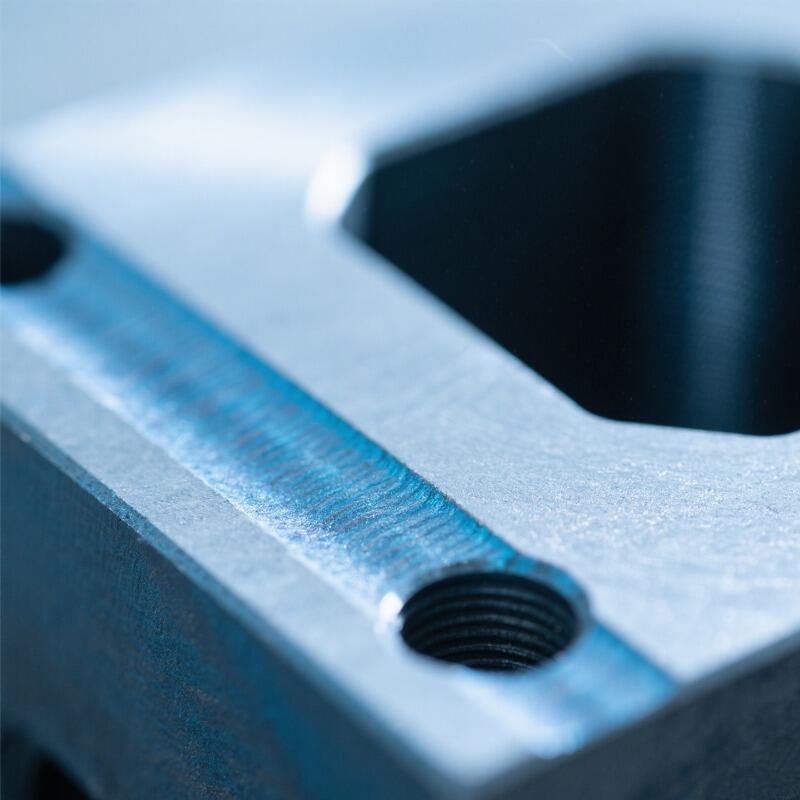

Perlakuan panas sianida merevolusi efisiensi produksi dengan memberikan pengerasan permukaan secara menyeluruh dalam waktu yang jauh lebih singkat, sekaligus mempertahankan akurasi dimensi yang luar biasa sepanjang seluruh proses. Metode karburisasi konvensional biasanya membutuhkan waktu delapan hingga enam belas jam untuk mencapai kedalaman lapisan yang serupa, sedangkan perlakuan panas sianida mencapai hasil setara dalam waktu tiga puluh menit hingga dua jam, yang berarti peningkatan produktivitas hingga 80 persen. Kemampuan pemrosesan cepat ini berasal dari kinetika difusi yang ditingkatkan dalam lingkungan garam cair, di mana atom karbon dan nitrogen menembus permukaan baja lebih efisien dibandingkan dalam atmosfer gas. Waktu pemrosesan yang dipercepat memungkinkan produsen meningkatkan kapasitas produksi secara signifikan tanpa mengorbankan kualitas, menjadikan perlakuan panas sianida sangat menarik untuk lingkungan produksi volume tinggi di mana waktu siklus secara langsung memengaruhi profitabilitas. Stabilitas dimensi yang dicapai melalui perlakuan panas sianida melampaui metode konvensional karena karakteristik pemanasan seragam dari bak garam cair dan suhu pemrosesan yang lebih rendah. Komponen mempertahankan dimensi aslinya dalam toleransi ±0,0005 inci, menghilangkan distorsi yang umum terjadi pada perlakuan dengan durasi lebih lama dan suhu lebih tinggi. Ketepatan ini memungkinkan komponen jadi langsung masuk ke tahap perakitan tanpa proses pemesinan tambahan, sehingga mengurangi biaya manufaktur dan waktu tunggu secara signifikan. Ekspansi dan kontraksi termal yang terkendali selama perlakuan panas sianida mencegah pelengkungan dan perubahan ukuran yang sering terjadi pada proses pengerasan permukaan lainnya. Geometri kompleks, termasuk bagian tipis, sudut tajam, dan fitur internal rumit, mempertahankan spesifikasi tepatnya sepanjang proses perlakuan. Kemampuan ini sangat bernilai untuk instrumen presisi, mekanisme halus, dan komponen dengan persyaratan pas yang kritis, di mana perubahan dimensi dapat merusak fungsionalitas. Siklus pemanasan dan pendinginan cepat yang melekat dalam perlakuan panas sianida meminimalkan pertumbuhan butir dan perubahan mikrostruktur pada material dasar, sehingga mempertahankan sifat mekanis asli dari inti komponen. Jaminan kualitas menjadi lebih sederhana karena kinerja dimensi yang konsisten menghilangkan kebutuhan akan inspeksi dan koreksi pasca-perlakuan yang ekstensif, menyederhanakan alur kerja produksi serta mengurangi biaya manufaktur secara keseluruhan, sekaligus mempertahankan standar kualitas produk yang unggul.