シアン化熱処理

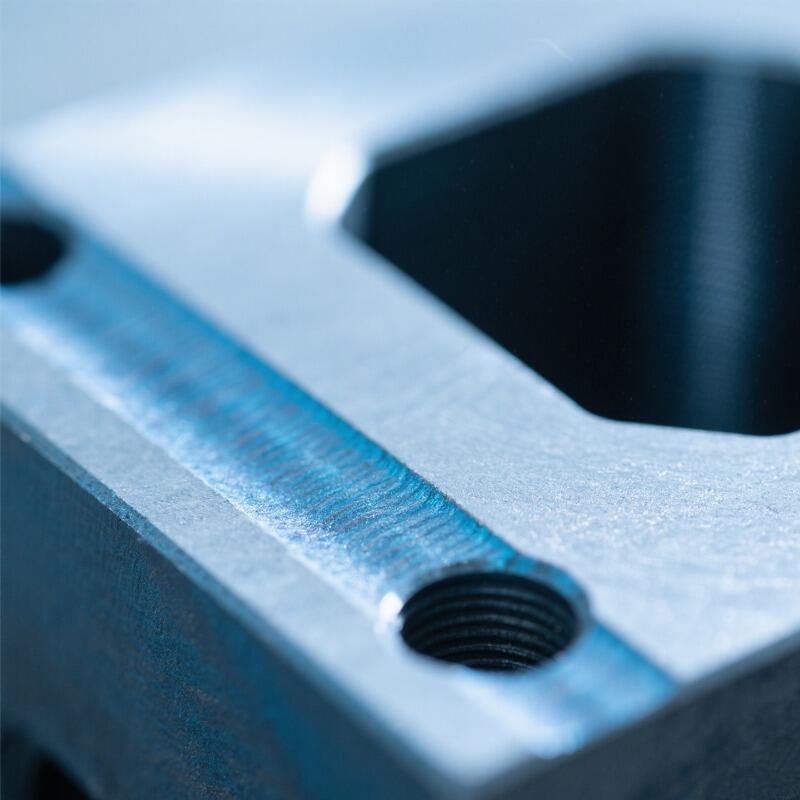

浸炭窒化熱処理は、炭素と窒素の制御された拡散を通じて鋼部品の機械的特性を大幅に向上させる、特殊な熱化学的表面硬化プロセスです。この高度な冶金技術は、鋼部品を1550°Fから1650°F(845°Cから900°C)の範囲の温度で、シアン化ナトリウムを含む溶融塩浴中で加熱するものです。浸炭窒化熱処理プロセスは、浸炭処理と窒化処理の両方の利点を1回の処理サイクルで組み合わせた、特徴的な表面硬化層を形成します。この処理中、炭素原子と窒素原子が同時に鋼の表面に浸透し、優れた耐摩耗性と疲労強度を持つ化合物層を形成します。浸透深度は通常0.005~0.030インチの範囲であり、寸法精度を維持しつつ非常に耐久性の高い表面改質を必要とする部品に特に適しています。製造業界では、浸炭窒化熱処理が寸法精度が求められる小型の精密部品、手工具、自動車部品、およびファスナーに広く利用されています。浸炭窒化熱処理の技術的特徴には、処理時間が短く、硬化層の深さに応じて通常30分から2時間で完了するという点があります。このプロセスは、さまざまな炭素鋼および低合金鋼の処理に優れた汎用性を示し、製造業者が材料選定において柔軟性を持つことを可能にします。溶融塩浴内の制御された雰囲気により、複雑な幾何学的形状や精巧な部品構成においても均一な処理が保証されます。応用範囲は、自動車製造におけるギアやピン、工具製造における切削工具、耐久性の向上が求められる精密機械部品など、多岐にわたる産業分野に及びます。浸炭窒化熱処理プロセスは、他の表面硬化方法と比較して優れた寸法安定性を提供するため、後工程での機械加工を最小限に抑えたい完成品部品に最適です。