Универсальная область применения с превосходным соотношением стоимости и эффективности

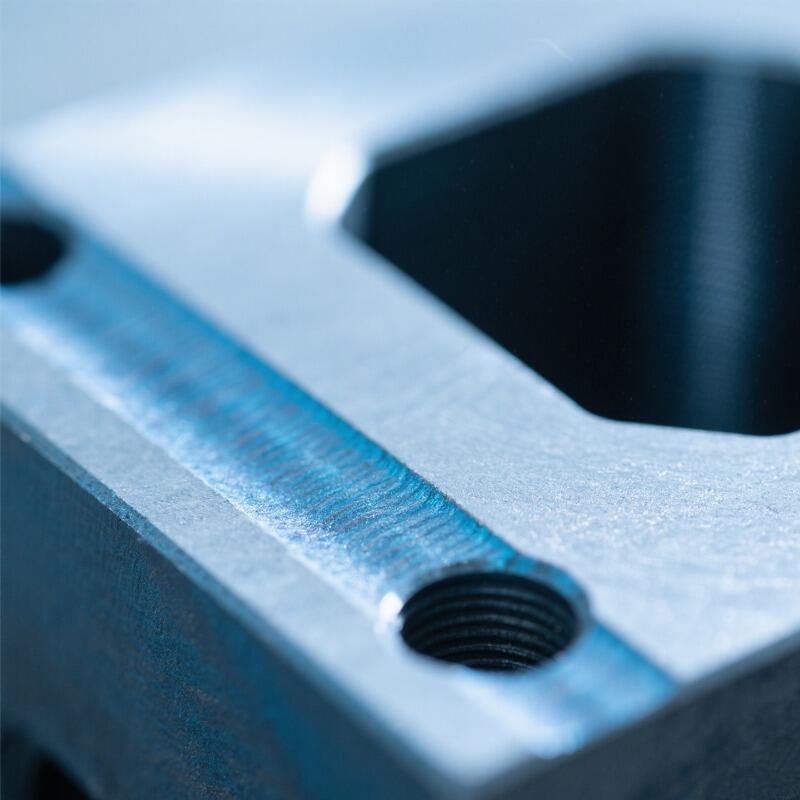

Выдающаяся универсальность цианирования при термической обработке позволяет применять его для широкого спектра марок стали и конфигураций компонентов, что делает его предпочтительным решением для поверхностного упрочнения в различных отраслях промышленности, где необходимо сочетание экономичности и высоких эксплуатационных характеристик. Данный процесс эффективно обрабатывает как низкоуглеродистые, так и среднеуглеродистые сплавы, обеспечивая производителям беспрецедентную гибкость в выборе материалов на основе конкретных требований применения, а не ограничений метода обработки. Процесс цианирования особенно эффективен для деталей с содержанием углерода от 0,10 до 0,30 процентов, превращая относительно недорогие исходные материалы в высокопроизводительные компоненты с премиальными свойствами поверхности. Эта возможность позволяет значительно сэкономить на материалах, одновременно достигая превосходных функциональных характеристик по сравнению с более дорогими предварительно легированными аналогами. Пакетный характер процесса цианирования позволяет одновременно обрабатывать множество деталей различного размера и геометрии, что максимизирует использование оборудования и распределяет затраты на обработку по всей партии производства. Мелкие прецизионные детали, такие как крепеж, штифты и сложные механические элементы, получают значительную выгоду от этого подхода, поскольку индивидуальные затраты на обработку становятся ничтожно малыми при массовой обработке. Процесс демонстрирует исключительную эффективность при обработке сложных внутренних геометрий, глухих отверстий и глубоких полостей, недоступных для других методов поверхностного упрочнения, расширяя возможности проектирования для инженеров, стремящихся к оптимальной функциональности компонентов. Анализ соотношения стоимости и эффективности постоянно выявляет преимущества цианирования при термообработке благодаря сочетанию сокращённого времени обработки, минимальных требований к последующей обработке и увеличенного срока службы деталей. Общая стоимость владения существенно снижается с учётом повышенной долговечности и меньших потребностей в обслуживании обработанных компонентов. Отрасли, ranging от автомобильного производства до прецизионного инструментального дела, полагаются на цианирование при термообработке в критически важных приложениях, где высокая производительность оправдывает инвестиции в обработку. Процесс эффективно масштабируется от опытных образцов до крупносерийного производства, сохраняя стабильные удельные затраты и стандарты качества независимо от размера партии. Затраты на соблюдение экологических норм остаются минимальными благодаря контролируемому характеру процесса и установленным протоколам обработки отходов, что делает цианирование при термообработке устойчивым выбором для экологически ответственных производителей, стремящихся сбалансировать требования к производительности с принципами ответственного производства.