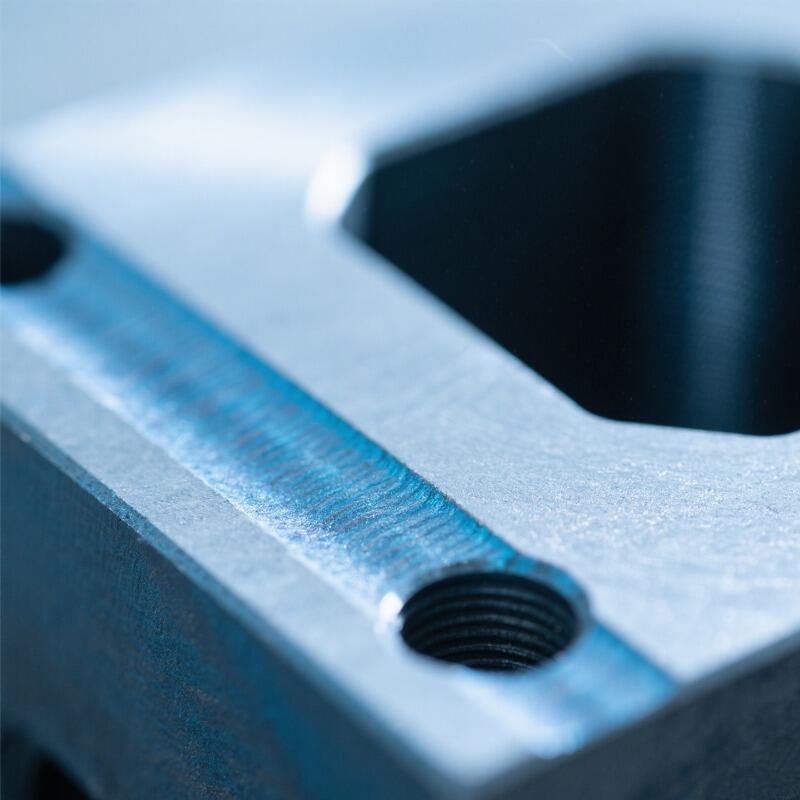

cijanidno toplinsko tretiranje

Cijaniranje predstavlja specijalizirani termokemijski postupak površinskog kaljenja koji znatno poboljšava mehanička svojstva čeličnih dijelova kontroliranim difuzijom ugljika i dušika. Ova sofisticirana metalurška tehnika uključuje zagrijavanje čeličnih dijelova u kade s rastaljenom solju koja sadrži natrijev cijanid na temperaturama od 1550°F do 1650°F (845°C do 900°C). Postupak cijaniranja stvara karakteristični kaljeni površinski sloj koji u jednom ciklusu obrade kombinira korisne učinke karburizacije i nitriranja. Tijekom postupka cijaniranja, atomi ugljika i dušika istodobno prodiru u površinu čelika, stvarajući sloj spojeva s izuzetnom otpornošću na trošenje i čvrstoćom na zamor. Dubina prodora obično se kreće od 0,005 do 0,030 inča, što ovaj postupak čini osobito prikladnim za komponente kojima je potrebna plitka, ali iznimno izdržljiva površinska modifikacija. Industrije proizvodnje široko koriste cijaniranje za male precizne dijelove, ručna alata, auto dijelove i vijčane spojeve gdje mora biti očuvana dimenzijska točnost uz postizanje izvrsnih površinskih svojstava. Tehnološka obilježja cijaniranja uključuju kratko vrijeme obrade, koje se obično završava u roku od 30 minuta do 2 sata, ovisno o zahtjevima za dubinom kaljenja. Ovaj postupak pokazuje iznimnu univerzalnost u obradi različitih ugljičnih i niskolegiranih čelika, pružajući proizvođačima fleksibilnost u odabiru materijala. Kontrolirana atmosfera unutar kade s rastaljenom solju osigurava jednoliku obradu složenih geometrija i zamršenih konfiguracija dijelova. Primjena se proteže na različite industrijske sektore, uključujući proizvodnju automobila za zupčanike i osi, proizvodnju alata za rezne uređaje i precizne strojne dijelove koji zahtijevaju povećanu izdržljivost. Postupak cijaniranja nudi izuzetnu dimenzijsku stabilnost u usporedbi s alternativnim metodama površinskog kaljenja, što ga čini idealnim za gotove dijelove kojima je potrebna minimalna naknadna obrada.