المعالجة الحرارية بالسيانيد

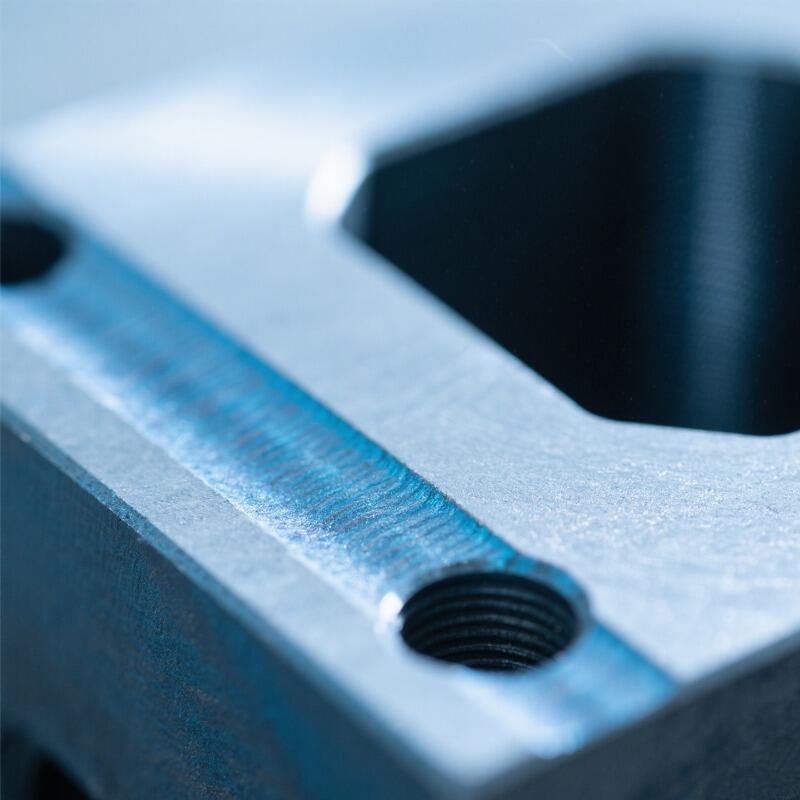

يمثل التسيين كعملية متخصصة للعلاج الحراري السطحي انتشار الكربون والنيتروجين في الطبقة السطحية للفولاذ، مما يعزز بشكل كبير الخصائص الميكانيكية لمكونات الفولاذ من خلال انتشار منضبط للكربون والنيتروجين. تتضمن هذه التقنية المعدنية المتقدمة تسخين أجزاء الفولاذ في حمام مصهور من الملح يحتوي على سيانيد الصوديوم عند درجات حرارة تتراوح بين 1550°ف و1650°ف (845°م إلى 900°م). تُنتج عملية التسيين طبقة سطحية صلبة تميز بدمجها الفوائد الناتجة عن عمليتي الكربيدنة والنتردة ضمن دورة علاج واحدة. أثناء إجراء عملية التسيين، تخترق ذرات الكربون والنيتروجين السطح الفولاذي في آنٍ واحد، مشكلةً طبقة مركبة ذات مقاومة استثنائية للتآكل ومتانة عالية ضد الإجهاد المتكرر. وعادة ما يتراوح عمق الاختراق بين 0.005 و0.030 بوصة، ما يجعل هذه العملية مناسبة بشكل خاص للمكونات التي تتطلب تعديلات سطحية ضحلة لكنها شديدة المتانة. وتستخدم الصناعات التصنيعية عملية التسيين على نطاق واسع للأجزاء الدقيقة الصغيرة، والأدوات اليدوية، والمكونات المستخدمة في السيارات، والمسامير، حيث يجب الحفاظ على الدقة الأبعادية مع تحقيق خصائص سطحية متفوقة. وتشمل الخصائص التقنية لعملية التسيين أوقات معالجة سريعة، تُنجز عادةً خلال 30 دقيقة إلى ساعتين حسب متطلبات عمق الطبقة الصلبة. وتُظهر هذه العملية تنوعًا ملحوظًا في معالجة أنواع مختلفة من الفولاذ الكربوني والفولاذ منخفض السبائك، ما يمنح الشركات المصنعة مرونة في اختيار المواد. ويضمن الجو المنضبط داخل حمام الملح المصهور معالجة موحدة عبر الأشكال الهندسية المعقدة والتراكيب المعقدة للأجزاء. وتمتد التطبيقات عبر قطاعات صناعية متنوعة، بما في ذلك تصنيع السيارات للترابيسات والدبابيس، وإنتاج الأدوات للآلات القاطعة، ومكونات الآلات الدقيقة التي تتطلب متانة محسّنة. وتقدم عملية التسيين استقرارًا أبعاديًا استثنائيًا مقارنةً بطرق التصلد السطحي البديلة، ما يجعلها مثالية للأجزاء المكتملة التي تتطلب أقل قدر ممكن من عمليات التشغيل بعد المعالجة.