cianidálás melegítési kezelés

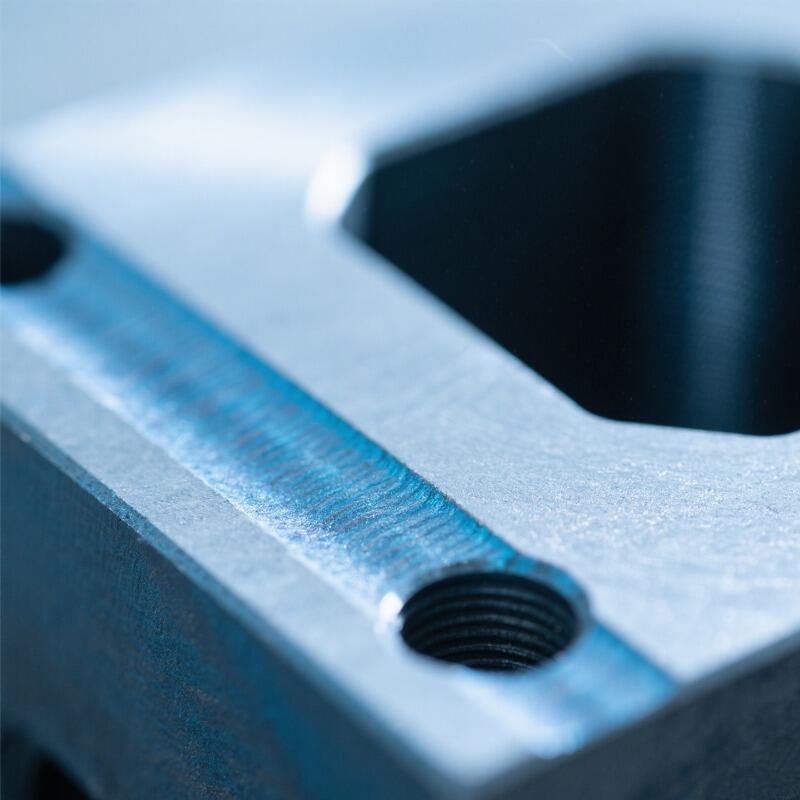

A ciánidáló hőkezelés egy speciális, termokémiai felületi keményítési eljárás, amely jelentősen javítja a acélelemek mechanikai tulajdonságait a szén és nitrogén szabályozott diffúzióján keresztül. Ez a kifinomult fémtani technika abban áll, hogy az acélalkatrészeket nátrium-cianid tartalmú olvadt sófürdőben, 845 °C és 900 °C (1550 °F–1650 °F) közötti hőmérsékleten melegítik. A ciánidáló hőkezelési folyamat egy különleges, hámozottan edzett felületi réteget hoz létre, amely egyetlen kezelési cikluson belül ötvözi a karbonitálás és a nitrogénezés előnyös hatásait. A ciánidáló hőkezelés során a szén- és nitrogénatomok egyszerre hatolnak át az acélfelületen, kiváló kopásállóságú és fáradási szilárdságú összetett réteget képezve. A behatolás mélysége általában 0,005 és 0,030 hüvelyk (kb. 0,13–0,76 mm) között van, így ez az eljárás különösen alkalmas olyan alkatrészekhez, amelyeknél sekély, de rendkívül tartós felületi módosítás szükséges. A gyártóipar széles körben alkalmazza a ciánidáló hőkezelést kis méretű precíziós alkatrészek, kézi szerszámok, járműipari komponensek és rögzítőelemek esetében, ahol a méretpontosságot meg kell őrizni, miközben kiváló felületi tulajdonságokat kell elérni. A ciánidáló hőkezelés technológiai jellemzői közé tartozik a gyors feldolgozási idő, amely általában 30 perc és 2 óra között fejeződik be, a héjréteg mélységétől függően. Az eljárás különféle széntartalmú és alacsony ötvözetű acélok kezelése terén is kiemelkedően sokoldalú, így rugalmasságot biztosít a gyártók számára az anyagválasztásban. Az olvadt sófürdőben uralkodó szabályozott atmoszféra egységes kezelést tesz lehetővé összetett geometriájú és bonyolult alakú alkatrészek esetében is. Az alkalmazások szerteágazó ipari szektorokra terjednek ki, beleértve az autógyártást fogaskerekekhez és csapokhoz, szerszámgyártást vágószerszámokhoz, valamint precíziós gépalkatrészeket, amelyeknél megnövekedett tartósságra van szükség. A ciánidáló hőkezelési eljárás kiváló méretstabilitást nyújt az alternatív felületi keményítési módszerekhez képest, így ideális olyan kész alkatrészekhez, amelyek minimális utómegmunkálást igényelnek.