farklı türlerde ısı işlem

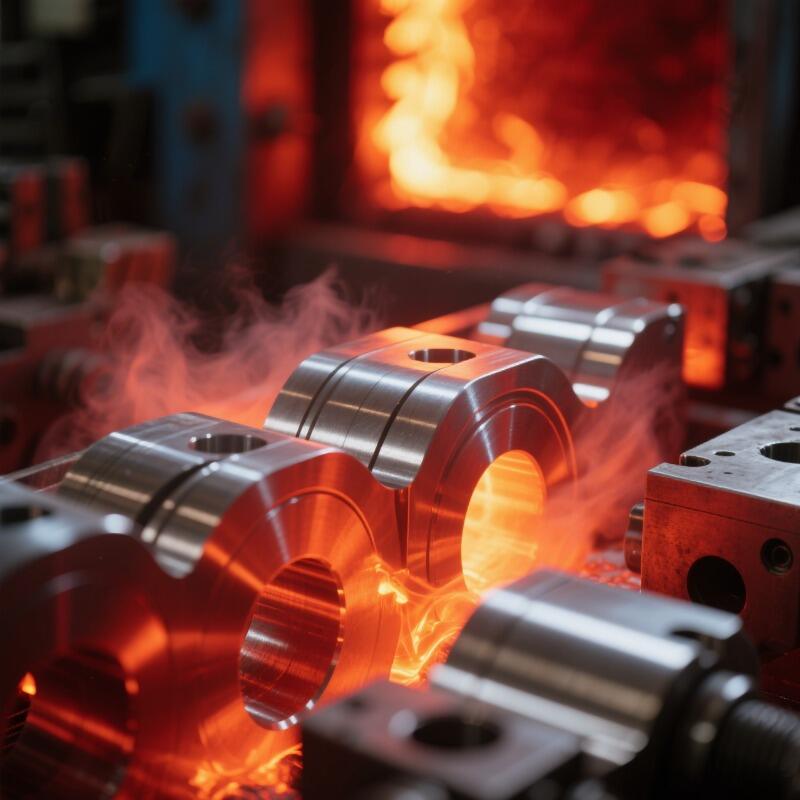

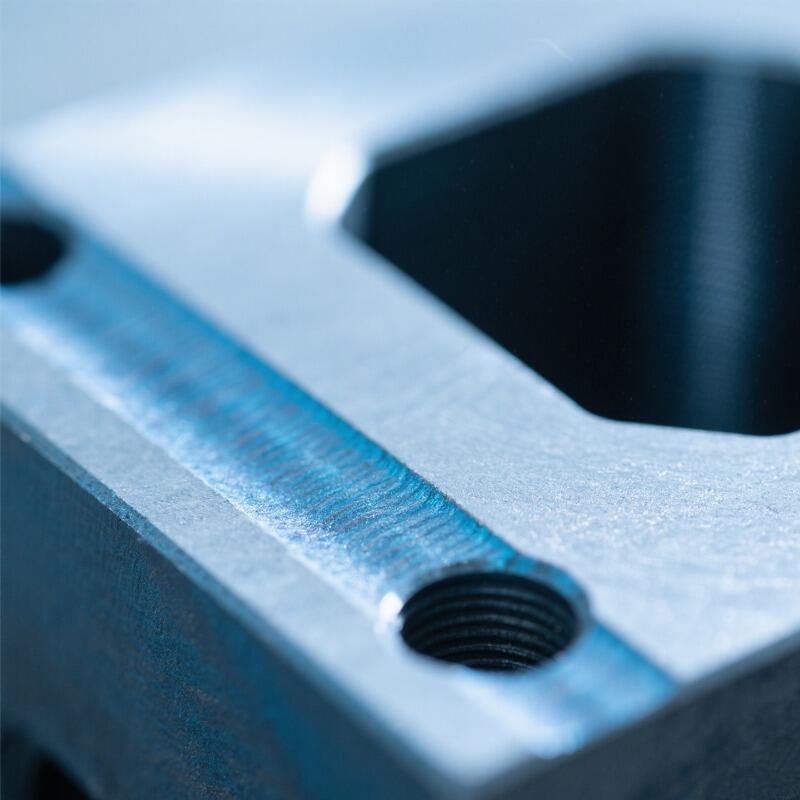

Isıl işlem, metal alaşımlarının fiziksel ve mekanik özelliklerini değiştirmek amacıyla kontrollü olarak ısıtılıp soğutulduğu kritik bir üretim sürecidir. Farklı türdeki ısıl işlemler, uygulama gereksinimlerine göre malzeme özelliklerini artırmak için özel olarak tasarlanmış belirli endüstriyel amaçlara hizmet eder. Birincil kategoriler arasında tavlama, sertleştirme, temperleme, normalleştirme ve yüzey sertleştirme bulunur ve her biri farklı teknolojik avantajlar sunar. Tavlama, metalin yüksek sıcaklıklara kadar ısıtılıp ardından yavaş soğutulmasıyla iç gerilmelerin azaltılması ve sünekliğin artırılması işlevidir. Bu tür ısıl işlem yöntemi, işlenebilirliği artırılmış ve gevrekliği azaltılmış malzemeler için esastır. Sertleştirme ise hızlı soğutma ile metal yapısını dönüştüren, sertliği ve aşınma direncini önemli ölçüde artıran başka bir temel yaklaşımdır. Sertleştirmenin teknolojik özellikleri, kesici aletler, dişliler ve yüksek gerilimli bileşenler için vazgeçilmez hale getirir. Temperleme, sertleştirme işleminden sonra uygulanır ve sertlik ile tokluğun dengelenmesini sağlayarak çalışma gerilimleri altında ani kırılmayı önler. Normalleştirme, kontrollü ısıtma ve hava soğutma yoluyla homojen tane yapısı oluşturarak malzeme boyunca tutarlı mekanik özelliklerin sağlanmasını garanti eder. Yüzey sertleştirme ise çekirdekte tokluğu korurken yüzey katmanlarının sertleştirilmesini sağlar ve darbe dayanımı gerektiren ancak aynı zamanda aşınmaya karşı direnç isteyen bileşenler için idealdir. Farklı türde ısıl işlem uygulamaları otomotiv imalatı, havacılık mühendisliği, inşaat ekipmanları ve hassas takımlar endüstrisinde yaygın olarak kullanılır. Her yöntem, istenen metalürjik sonuçlara ulaşmak için özel sıcaklık aralıkları, ısıtma oranları ve soğutma prosedürlerini içerir. Modern ısıl işlem tesisleri, tutarlı sonuçlar sağlamak amacıyla gelişmiş fırın teknolojisi, hassas sıcaklık kontrol sistemleri ve atmosfer yönetimi kullanır. Uygun ısıl işlem yönteminin seçilmesi, ana malzemenin bileşimi, istenen nihai özellikler, bileşen geometrisi ve kullanım koşullarına bağlıdır. Kalite kontrol önlemleri arasında sertlik testi, mikroyapı analizi ve boyutsal kararlılık doğrulaması yer alır ve bu işlemler uygulamanın etkinliğini teyit eder.