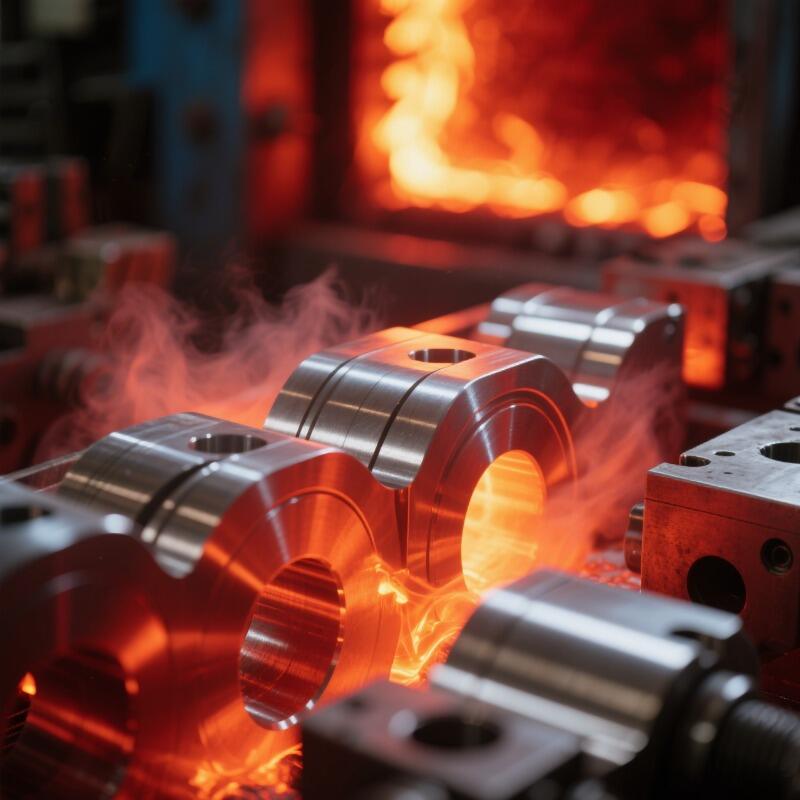

forskjellige typer tvermebehandling

Varmebehandling representerer en avgjørende produksjonsprosess som innebærer kontrollert oppvarming og avkjøling av metaller for å forandre deres fysiske og mekaniske egenskaper. Forskjellige typer varmebehandling tjener spesifikke industrielle formål, hver utformet for å forbedre materialeegenskaper i henhold til brukskrav. De viktigste kategoriene inkluderer gløding, herding, spenning, normalisering og overflateherding, hver med sine egne teknologiske fordeler. Gløding innebærer oppvarming av metallet til høye temperaturer fulgt av gradvis avkjøling, noe som effektivt reduserer indre spenninger og øker seighet. Denne typen varmebehandling er avgjørende for materialer som krever bedre bearbeidbarhet og redusert sprøhet. Herding er en annen grunnleggende metode der rask avkjøling endrer metallstrukturen, noe som betydelig øker hardhet og slitasjemotstand. De teknologiske egenskapene ved herding gjør den uunnværlig for skjæretøy, girer og komponenter utsatt for høy belastning. Spenning følger etter herdingsprosesser, og innebærer kontrollert gjenoppvarming som balanserer hardhet med seighet, og dermed forhindrer katastrofale brudd under driftsbelastning. Normalisering gir en jevn kornstruktur gjennom kontrollert oppvarming og avkjøling i luft, og sikrer konsekvente mekaniske egenskaper gjennom hele materialet. Overflateherding skaper herdet overflate med bevaring av en seig kjerne, ideelt for komponenter som krever slitasjemotstand kombinert med slagstyrke. Anvendelser av ulike typer varmebehandling omfatter bilproduksjon, luftfartsteknikk, anleggsmaskiner og presisjonstøyrindustri. Hver metode benytter spesifikke temperaturområder, oppvarmingshastigheter og avkjølingsprosedyrer tilpasset for å oppnå ønskede metallurgiske resultater. Moderne varmebehandlingsanlegg bruker avansert ovnteknologi, nøyaktige temperaturreguleringssystemer og atmosfærestyring for å sikre konsekvente resultater. Valg av riktig type varmebehandling avhenger av grunnmaterialets sammensetning, ønskede endelige egenskaper, komponentgeometri og bruksforhold. Kvalitetsikringsmetoder inkluderer hardhetstesting, mikrostrukturanalyse og verifisering av dimensjonal stabilitet for å bekrefte effektiviteten av behandlingen.