Viktige strategier for å maksimere levetiden på CNC-utstyr

Cnc maskin vedlikehold ligger til grunn for produksjonseffektivitet og produktivitet. I dagens konkurranseutsatte industrielle landskap er vedlikehold av presisjonsutstyr ikke bare et spørsmål om å løse problemer etterhvert som de oppstår – det handler om å implementere omfattende strategier som forebygger problemer før de inntreffer. Velvedlikeholdte CNC-maskiner leverer ikke bare bedre ytelse, men sikrer også konsekvent kvalitetsproduksjon samtidig som kostbar nedetid minimeres.

Produksjonsanlegg verden over er avhengige av CNC-maskiner for sin daglige drift, noe som gjør at riktige vedlikeholdsprosedyrer er avgjørende for bærekraftig produksjon. Den komplekse naturen til disse sofistikerte maskinene krever grundig forståelse av slitasjemønstre, utskiftningsskjemaer og forebyggende vedlikeholds tiltak for å opprettholde optimal funksjonalitet.

Forståelse av CNC-maskinkomponenter og slitasjemønstre

Kritiske komponenter som krever regelmessig oppmerksomhet

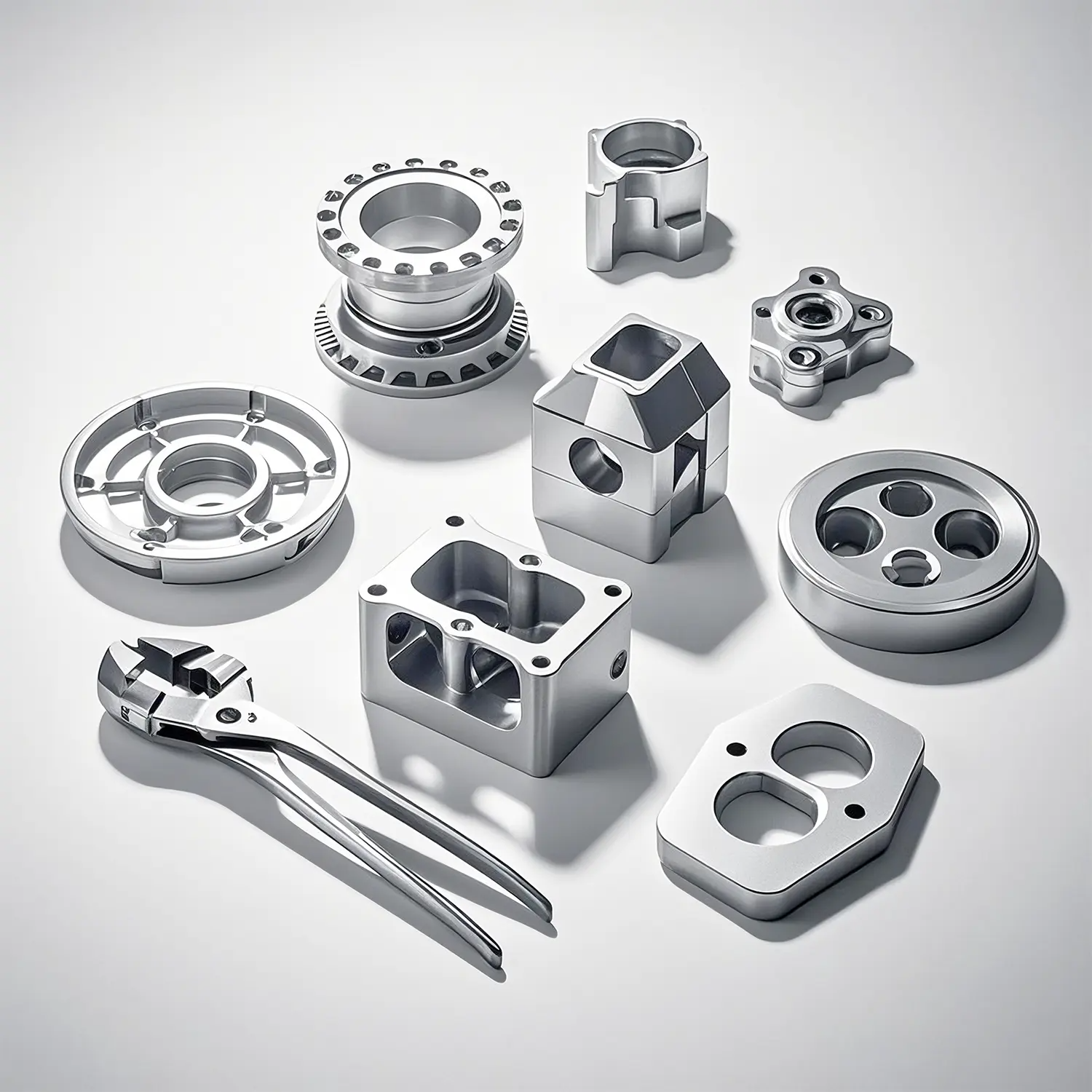

Kjernen i enhver CNC-maskin består av flere viktige komponenter som må overvåkes konsekvent. Spindler, kulestenger og føringsskinner utgjør grunnlaget for bevegelse og presisjon i maskinen. Disse komponentene utsettes for varierende grad av slitasje basert på bruksmønstre, materialtyper som bearbeides, og driftsbetingelser. Regelmessig inspeksjon av disse elementene hjelper til med å identifisere tidlige tegn på nedbrytning.

Verktøyholder, skjæreverktøy og kjølesystemer krever også grundig oppmerksomhet. Nøyaktigheten av bearbeidede deler er direkte knyttet til tilstanden til disse komponentene. Å forstå deres typiske levetid og slitasjeindikatorer gjør at vedlikeholdslag kan planlegge utskifting før feil oppstår.

Vanlige slitasjemønstre og deres betydning

Forskjellige maskinkomponenter viser tydelige slitasjemønstre som erfarne teknikere må kjenne igjen. Spindellager kan vise tegn på overmåte vibrasjon eller uvanlig støy før total svikt inntreffer. Kuletråkk viser ofte økt spilling eller uregelmessig bevegelse når slitasjen blir betydelig. Føringsbaner kan utvikle uregelmessig slitasje som påvirker maskinens nøyaktighet.

Miljøfaktorer, som temperatursvingninger og eksponering for støv, kan akselerere slitasjerater. Overvåking av disse mønstrene hjelper til med å etablere mer nøyaktige vedlikeholdsplaner tilpasset spesifikke driftsforhold. Regelmessig dokumentasjon av slitasjeprosessen støtter bedre prediksjon av komponenters levetid.

Gjennomføre Forebyggende Vedlikeholdsprotokoller

Daglige og ukentlige vedlikeholdstasker

Effektiv vedlikehold av CNC-maskiner starter med daglige rutinekontroller. Operatører bør sjekke kjølevæskespeil, lete etter uvanlige lyder eller vibrasjoner, og sørge for riktig smøring av bevegelige deler. Ukentlige oppgaver kan inkludere grundigere rengjøring av filtre, inspeksjon av verktøy-slitasje og kontroll av aksejustering.

Dokumentasjon spiller en viktig rolle i daglig vedlikehold. Å føre detaljerte logger over inspeksjoner, uvanlige observasjoner og mindre justeringer hjelper til med å spore maskinens helse over tid. Disse opplysningene blir uvurderlige når det gjelder å identifisere mønstre og forutsi potensielle problemer før de eskalerer.

Månedsvis og kvartalsvis vedlikeholdsfremgangsmåter

Mer omfattende vedlikeholdsprosedyrer bør planlegges månedlig og kvartalsvis. Disse inkluderer detaljert inspeksjon av elektriske systemer, grundig rengjøring av vanskelig tilgjengelige områder og verifisering av geometrisk nøyaktighet. Kalibreringssjekker sikrer at maskinen opprettholder de nødvendige presisjonsnivåene.

Under disse planlagte vedlikeholdssperiodene bør teknikere også vurdere tilstanden til slitasjedeler i forhold til etablerte referansepunkter. Dette hjelper til med å bestemme om erstatningsplaner må justeres basert på faktiske slitasjerater og ikke bare forhåndsbestemte tidsrammer.

Avansert overvåking og prediktiv vedlikehold

Bruk av moderne diagnostisk utstyr

Dagens vedlikehold av CNC-maskiner drar nytte av sofistikerte overvåkningsverktøy og sensorer. Utstyr for vibrasjonsanalyse kan oppdage lagerproblemer før de blir hørbare. Termiske kameraer identifiserer potensielle varmeområder som kan indikere utviklende problemer. Disse avanserte diagnostiske verktøyene gir verdifulle data for prediktive vedlikeholdsprogrammer.

Integrasjon av maskinovervåkingsprogramvare gjør det mulig å spore ytelsesmetrikker i sanntid. Denne datadrevne tilnærmingen gjør at vedlikeholdslag kan oppdage trender og avvik som ellers kan gå ubemerket fram til alvorlige problemer utvikler seg.

Datastyrt vedlikeholdsplanlegging

Moderne vedlikeholdsstrategier er stadig mer avhengige av dataanalyse for å optimalisere utskiftningsskjemaer. Ved å analysere ytelsesdata kan vedlikeholdslag identifisere mønstre som går forut for komponentfeil. Denne informasjonen hjelper til med å forbedre forebyggende vedlikeholdsskjemaer og redusere uventet nedetid.

Prediktiv analyse kan også hjelpe med å optimere styringen av reservedelslager. Ved bedre å forstå slitasjemønstre og utskiftningssykluser kan anlegg holde passende lagerbeholdning uten overdrevene lagerkostnader.

Strategier og beste praksis for delutskifting

Tidspunkt for utskiftning

Vellykket vedlikehold av CNC-maskiner krever strategisk planlegging av utskifting av deler. I stedet for å vente til fullstendig svikt, bør komponenter skiftes basert på ytelsesnedgangsindikatorer og historiske data. Denne proaktive tilnærmingen minimerer uventet nedetid og sikrer konsekvent produksjonskvalitet.

Vedlikeholdsledere må vurdere kostnaden ved tidlig utskifting opp mot risikoen for svikt under produksjon. Å utvikle klare kriterier for beslutninger om utskifting hjelper til med å standardisere denne prosessen over alle vedlikeholdslag og vakter.

Innkjøp av kvalitetsdeler til utskifting

Kvaliteten på reservedeler har stor betydning for maskinytelse og pålitelighet. Selv om originalutstyrsprodusenters (OEM) deler ofte gir høyest pålitelighet, kan slikt fra alternativ kilde gi kostnadsfordeler uten at kvaliteten svekkes, dersom det er nøye vurdert. Å etablere relasjoner med pålitelige leverandører sikrer kontinuerlig tilgang til kvalitetskomponenter.

Å opprette en omfattende reservedelsdatabase hjelper til med å spore leverandørprestasjoner, kostnadstrender og delers pålitelighet over tid. Denne informasjonen er uvurderlig for å ta informerte beslutninger om fremtidige innkjøp og valg av leverandører.

Ofte stilte spørsmål

Hvor ofte bør CNC-maskiner kalibreres?

Kalibreringsfrekvensen for CNC-maskiner avhenger av bruksmønster og presisjonskrav. Generelt bør full geometrisk kalibrering utføres kvartalsvis, med hyppigere sjekk av kritiske mål. Høypresisjonsapplikasjoner kan kreve månedlig verifisering av nøkkelparametere.

Hva er tegnene på at spindellager må byttes?

Nøkkelenhetene inkluderer uvanlig støy under drift, overmåte vibrasjoner, redusert nøyaktighet i bearbeidede deler og unormale temperaturavlesninger. Regelmessig vibrasjonsanalyse kan hjelpe med å oppdage lagerproblemer før de forårsaker alvorlige problemer.

Hvordan kan jeg optimalisere lagervaren min?

Vedlikehold detaljerte opplysninger om delbruk og feilfrekvenser for å etablere passende lagermengder. Vurder gjennomløpstid for kritiske komponenter og implementer et system for sporingsstyring av lagerbeholdning. Bruk data fra prediktiv vedlikehold for å forutse behov og justere lagermengder tilsvarende.