Основные стратегии для максимального увеличения срока службы оборудования с ЧПУ

Техническое обслуживание станков с ЧПУ лежит в основе эффективности и производительности производства. В современных конкурентных промышленных условиях поддержание точного оборудования — это не просто устранение неполадок по мере их возникновения, а реализация комплексных стратегий, предотвращающих проблемы до их появления. Хорошо обслуживаемые станки с ЧПУ обеспечивают не только превосходную производительность, но и стабильное качество продукции, минимизируя дорогостоящие простои.

Производственные мощности по всему миру полагаются на станки с ЧПУ в своей повседневной деятельности, что делает правильные протоколы технического обслуживания необходимыми для устойчивого производства. Сложная природа этих сложных машин требует тщательного понимания характера износа, графиков замены и мер профилактического обслуживания для поддержания оптимальной работоспособности.

Понимание компонентов станков с ЧПУ и характера их износа

Критические компоненты, требующие регулярного внимания

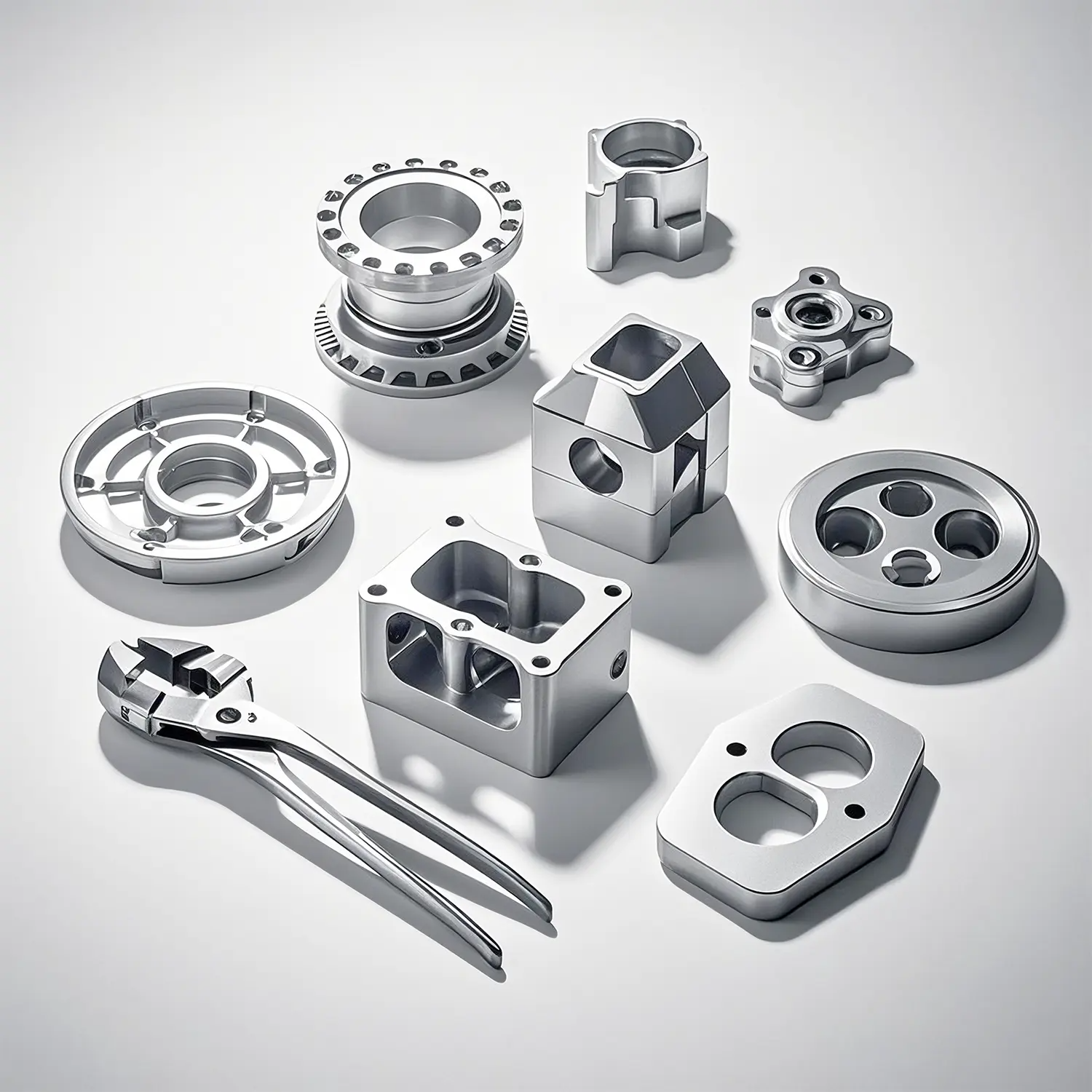

Основу любого станка с ЧПУ составляют несколько важных компонентов, которые требуют постоянного контроля. Шпиндели, шарико-винтовые пары и направляющие обеспечивают движение и точность станка. Эти компоненты подвергаются различным степеням износа в зависимости от режима эксплуатации, типов обрабатываемых материалов и условий работы. Регулярный осмотр этих элементов помогает выявить ранние признаки ухудшения состояния.

Держатели инструментов, режущие элементы и системы охлаждения также требуют тщательного внимания. Точность обработанных деталей напрямую зависит от состояния этих компонентов. Понимание их типичного срока службы и признаков износа позволяет службам технического обслуживания планировать замену до возникновения отказов.

Распространённые паттерны износа и их последствия

Различные компоненты станков проявляют характерные паттерны износа, которые должен уметь распознавать квалифицированный техник. Подшипники шпинделя могут демонстрировать признаки чрезмерной вибрации или необычного шума перед полным выходом из строя. Шарико-винтовые пары зачастую показывают увеличенный люфт или нестабильное движение при значительном износе. Направляющие могут иметь неравномерный износ, влияющий на точность станка.

Внешние факторы, такие как перепады температуры и воздействие пыли, могут ускорять износ. Контроль этих показателей помогает разрабатывать более точные графики технического обслуживания, адаптированные к конкретным условиям эксплуатации. Регулярное документирование процесса износа способствует лучшему прогнозированию сроков службы компонентов.

Внедрение протоколов профилактического обслуживания

Ежедневные и еженедельные задачи по обслуживанию

Эффективное обслуживание станков с ЧПУ начинается с ежедневных проверок. Операторы должны проверять уровень охлаждающей жидкости, выявлять необычные шумы или вибрации, а также обеспечивать надлежащую смазку движущихся частей. Еженедельные задачи могут включать более тщательную очистку фильтров, проверку износа инструментов и контроль выравнивания осей.

Документирование играет ключевую роль в ежедневном обслуживании. Ведение подробных журналов осмотров, необычных наблюдений и незначительных регулировок позволяет отслеживать состояние станка с течением времени. Эти записи становятся бесценными для выявления закономерностей и прогнозирования потенциальных проблем до их усиления.

Процедуры ежемесячного и квартального обслуживания

Более комплексные процедуры технического обслуживания следует планировать ежемесячно и ежеквартально. Они включают детальную проверку электрических систем, тщательную очистку труднодоступных мест и проверку геометрической точности. Проверка калибровки обеспечивает поддержание машиной требуемого уровня точности.

Во время планового технического обслуживания специалисты также должны оценивать состояние изнашивающихся деталей по установленным эталонам. Это помогает определить, нужно ли скорректировать график замены на основе фактических темпов износа, а не только предопределённых временных интервалов.

Продвинутый мониторинг и предсказательное обслуживание

Использование современных диагностических инструментов

Современное обслуживание станков с ЧПУ выигрывает от применения сложных средств мониторинга и датчиков. Оборудование для анализа вибрации может обнаруживать проблемы с подшипниками до того, как они станут слышимыми. Тепловизионные камеры выявляют потенциально опасные участки перегрева, которые могут указывать на развивающиеся неисправности. Эти передовые диагностические инструменты предоставляют ценные данные для программ прогнозируемого технического обслуживания.

Интеграция программного обеспечения для мониторинга оборудования позволяет отслеживать показатели производительности в режиме реального времени. Такой подход, основанный на данных, помогает группам технического обслуживания выявлять тенденции и аномалии, которые могли бы остаться незамеченными до возникновения серьезных проблем.

Планирование технического обслуживания на основе данных

Современные стратегии технического обслуживания все чаще полагаются на анализ данных для оптимизации графиков замены компонентов. Анализируя данные о производительности, службы технического обслуживания могут выявлять закономерности, предшествующие выходу деталей из строя. Эта информация помогает уточнить графики профилактического обслуживания и сократить непредвиденные простои.

Предиктивная аналитика также может помочь оптимизировать управление запасами запасных частей. Благодаря лучшему пониманию характера износа и циклов замены объекты могут поддерживать соответствующий уровень запасов без чрезмерных затрат на инвентаризацию.

Стратегии и передовые практики замены деталей

Своевременное принятие решений о замене

Успешное обслуживание станков с ЧПУ требует стратегического планирования замены деталей. Вместо ожидания полного выхода из строя компоненты следует заменять на основе показателей ухудшения производительности и исторических данных. Такой проактивный подход минимизирует незапланированные простои и поддерживает стабильное качество производства.

Руководители по техническому обслуживанию должны сопоставлять стоимость ранней замены с риском отказа в ходе производства. Разработка четких критериев для принятия решений о замене помогает стандартизировать этот процесс в командах по обслуживанию и между сменами.

Закупка качественных запасных частей

Качество запасных частей существенно влияет на производительность и надежность оборудования. Хотя оригинальные детали от производителя (OEM) зачастую обеспечивают максимальную надежность, тщательно отобранные альтернативные поставщики могут предложить выгодные цены без потери качества. Установление отношений с надежными поставщиками гарантирует постоянный доступ к качественным компонентам.

Создание всесторонней базы данных запчастей помогает отслеживать эффективность поставщиков, тенденции цен и надежность деталей с течением времени. Эта информация крайне ценна для принятия обоснованных решений о будущих закупках и выборе поставщиков.

Часто задаваемые вопросы

Как часто следует выполнять калибровку станков с ЧПУ?

Частота калибровки станков с ЧПУ зависит от режима эксплуатации и требований к точности. Как правило, полную геометрическую калибровку следует проводить ежеквартально, а критические размеры проверять чаще. Для высокоточных применений может потребоваться ежемесячная проверка ключевых параметров.

Какие признаки указывают на необходимость замены шпиндельных подшипников?

Основные признаки включают необычный шум во время работы, чрезмерную вибрацию, снижение точности обработанных деталей и аномальные показания температуры. Регулярный анализ вибрации может помочь выявить проблемы с подшипниками до того, как они вызовут серьезные неполадки.

Как я могу оптимизировать свой склад запасных частей?

Ведите подробную документацию по использованию деталей и частоте отказов для установления соответствующего уровня запасов. Учитывайте сроки поставки критически важных компонентов и внедрите систему отслеживания запасов. Используйте данные предиктивного технического обслуживания для прогнозирования потребностей и соответствующей корректировки уровней запасов.

Содержание

- Основные стратегии для максимального увеличения срока службы оборудования с ЧПУ

- Понимание компонентов станков с ЧПУ и характера их износа

- Внедрение протоколов профилактического обслуживания

- Продвинутый мониторинг и предсказательное обслуживание

- Стратегии и передовые практики замены деталей

- Часто задаваемые вопросы