Niezbędne strategie maksymalizacji żywotności urządzeń CNC

Konserwacja maszyn cnc stanowi podstawę efektywności i produktywności w produkcji. W dzisiejszym konkurencyjnym środowisku przemysłowym utrzymywanie precyzyjnego sprzętu to nie tylko naprawianie usterek po ich wystąpieniu – to także wdrażanie kompleksowych strategii zapobiegających problemom zanim się pojawią. Dobrze utrzymane maszyny CNC nie tylko zapewniają lepszą wydajność, ale również gwarantują stabilną jakość produkcji, minimalizując kosztowne przestoje.

Zakłady produkcyjne na całym świecie polegają na maszynach CNC w codziennej działalności, dlatego odpowiednie protokoły konserwacji są niezbędne dla zrównoważonej produkcji. Złożona natura tych zaawansowanych maszyn wymaga gruntownego zrozumienia wzorców zużycia, harmonogramów wymiany oraz środków zapobiegawczych, aby zapewnić optymalne działanie.

Zrozumienie komponentów maszyn CNC i wzorców zużycia

Kluczowe komponenty wymagające regularnej uwagi

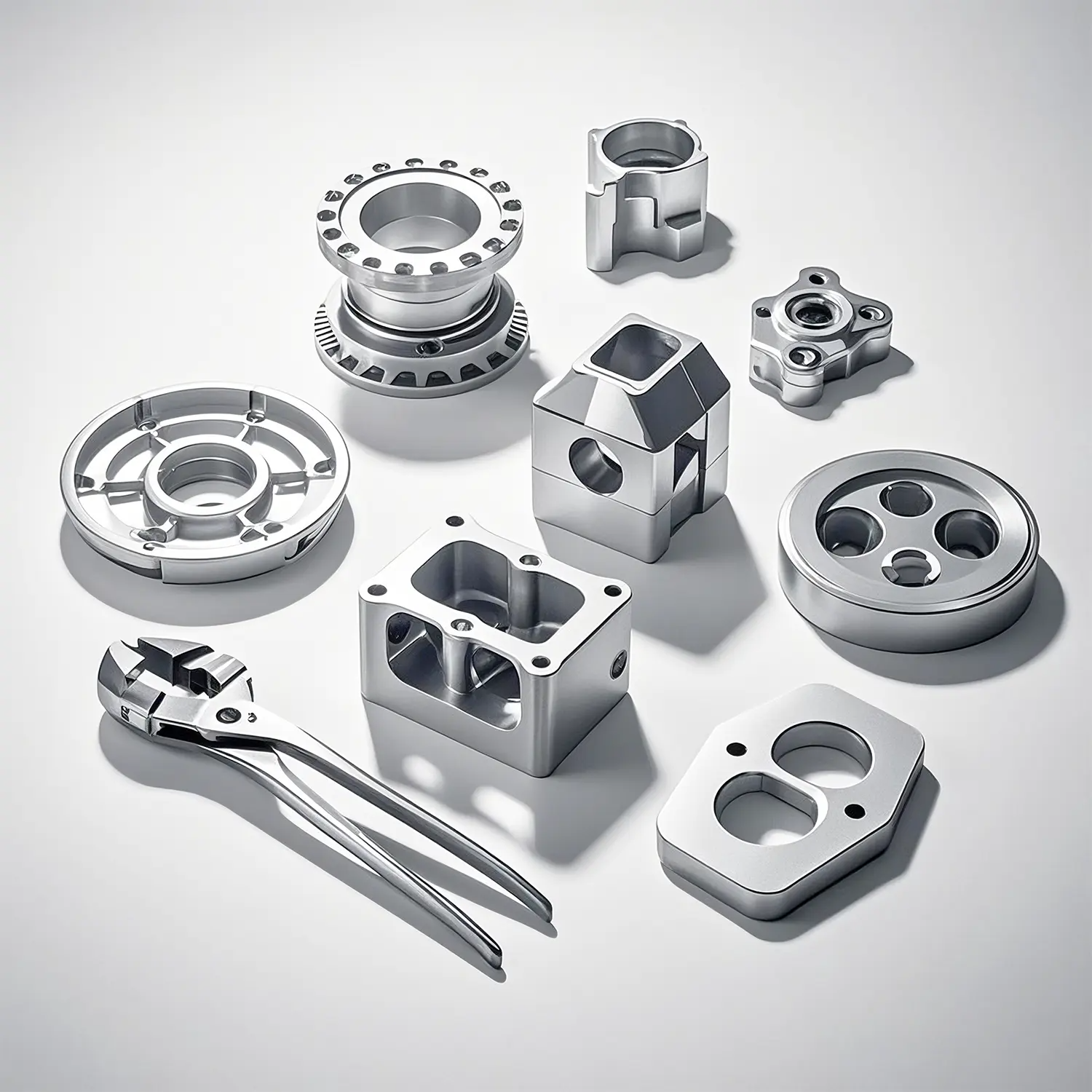

Serca każdej maszyny CNC stanowią kilka kluczowych komponentów, które wymagają ciągłego monitorowania. Wrzeciona, śruby kulowe i prowadnice tworzą podstawę ruchu i precyzji maszyny. Elementy te ulegają różnym stopniom zużycia w zależności od wzorców użytkowania, rodzajów przetwarzanych materiałów oraz warunków pracy. Regularna kontrola tych elementów pomaga wykryć wczesne oznaki degradacji.

Uchwyty narzędzi, narzędzia tnące oraz systemy chłodzenia wymagają również starannego monitorowania. Dokładność obrabianych części jest bezpośrednio powiązana ze stanem tych komponentów. Zrozumienie ich typowego czasu życia oraz objawów zużycia pozwala zespołom konserwacyjnym zaplanować wymianę przed wystąpieniem awarii.

Typowe wzorce zużycia i ich konsekwencje

Różne komponenty maszyn wykazują charakterystyczne wzorce zużycia, które muszą być rozpoznawane przez wykwalifikowanych techników. Łożyska wrzecion mogą sygnalizować nadmierne wibracje lub nietypowy hałas przed całkowitą awarią. Śruby toczone często wykazują zwiększone luzy lub niestabilny ruch, gdy zużycie staje się znaczne. Torowiska mogą rozwijać nierównomierne zużycie, wpływając na dokładność maszyny.

Czynniki środowiskowe, takie jak wahania temperatury i ekspozycja na kurz, mogą przyspieszać tempo zużycia. Monitorowanie tych wzorców pomaga w opracowaniu dokładniejszych harmonogramów konserwacji dostosowanych do konkretnych warunków pracy. Regularna dokumentacja postępu zużycia wspiera lepsze przewidywanie cykli życia poszczególnych komponentów.

Wdrożenie Protokołów Konserwacji Poprawkowej

Zadania konserwacyjne codzienne i tygodniowe

Skuteczna konserwacja maszyn CNC zaczyna się od codziennych przeglądów kontrolnych. Operatorzy powinni sprawdzać poziom chłodziwa, obserwować nietypowe dźwięki lub wibracje oraz zapewnić odpowiednie smarowanie ruchomych elementów. Zadania tygodniowe mogą obejmować dokładniejsze czyszczenie filtrów, kontrolę zużycia narzędzi oraz weryfikację równoległości osi.

Dokumentacja odgrywa kluczową rolę w codziennej konserwacji. Prowadzenie szczegółowych rejestrów przeglądów, nietypowych obserwacji oraz drobnych regulacji pozwala śledzić stan techniczny maszyny w czasie. Te zapisy stają się nieocenione przy identyfikowaniu wzorców i przewidywaniu potencjalnych problemów zanim dojdą do eskalacji.

Procedury konserwacyjne miesięczne i kwartalne

Szczegółowe procedury konserwacyjne powinny być planowane co miesiąc oraz co kwartał. Obejmują one szczegółowe sprawdzanie układów elektrycznych, dokładne czyszczenie trudno dostępnych miejsc oraz weryfikację dokładności geometrycznej. Sprawdzanie kalibracji zapewnia utrzymanie przez maszynę wymaganych poziomów precyzji.

Podczas tych zaplanowanych okresów konserwacji technicy powinni również ocenić stan części narażonych na zużycie w porównaniu z ustalonymi normami. Pomaga to określić, czy harmonogram wymiany należy dostosować na podstawie rzeczywistych tempa zużycia, a nie tylko według ustalonych przedziałów czasowych.

Zaawansowane Monitorowanie i Przewidywalna Konserwacja

Wykorzystywanie nowoczesnych narzędzi diagnostycznych

Współczesna konserwacja maszyn CNC korzysta z zaawansowanych narzędzi i czujników monitorujących. Urządzenia do analizy drgań mogą wykrywać problemy z łożyskami zanim stanie się to słyszalne. Kamery termowizyjne identyfikują potencjalne miejsca przegrzewania, które mogą wskazywać rozwijające się usterki. Te zaawansowane narzędzia diagnostyczne dostarczają cennych danych dla programów konserwacji predykcyjnej.

Integracja oprogramowania do monitorowania maszyn umożliwia śledzenie wskaźników wydajności w czasie rzeczywistym. Takie podejście oparte na danych pozwala zespołom konserwacyjnym wykrywać trendy i anomalie, które inaczej mogłyby zostać zauważone dopiero po wystąpieniu poważnych problemów.

Planowanie konserwacji oparte na danych

Nowoczesne strategie konserwacji coraz częściej polegają na analizie danych w celu optymalizacji harmonogramów wymiany. Analizując dane dotyczące wydajności, zespoły konserwacyjne mogą identyfikować wzorce poprzedzające uszkodzenia komponentów. Te informacje pomagają doskonalić harmonogramy konserwacji preventywnej i zmniejszają nieplanowane przestoje.

Analityka predykcyjna może również pomóc w optymalizacji zarządzania zapasami części zamiennych. Poprzez lepsze zrozumienie wzorców zużycia i cykli wymiany, zakład może utrzymywać odpowiedni poziom zapasów bez nadmiernych kosztów magazynowania.

Strategie wymiany części i najlepsze praktyki

Optymalny moment podjęcia decyzji o wymianie

Pomyślne utrzymanie maszyn CNC wymaga strategicznego ustalania terminów wymiany części. Zamiast czekać na całkowitą awarię, elementy powinny być wymieniane na podstawie wskaźników degradacji wydajności i danych historycznych. Takie proaktywne podejście minimalizuje nieplanowane przestoje i zapewnia stabilną jakość produkcji.

Kierownicy utrzymania ruchu muszą wyrównać koszt wcześniejszej wymiany z ryzykiem awarii podczas produkcji. Opracowanie jasnych kryteriów decyzji o wymianie pomaga ujednolicić ten proces w zespołach konserwacyjnych i zmianach roboczych.

Dostarczanie wysokiej jakości części zamiennych

Jakość części zamiennych ma znaczący wpływ na wydajność i niezawodność maszyny. Chociaż oryginalne części producenta (OEM) często zapewniają najwyższą niezawodność, starannie ocenione alternatywne źródła mogą oferować korzyści cenowe bez kompromitowania jakości. Nawiązanie relacji z wiarygodnymi dostawcami gwarantuje ciągły dostęp do wysokiej jakości komponentów.

Tworzenie kompleksowej bazy danych dotyczącej części pozwala na śledzenie wydajności dostawców, trendów cenowych oraz niezawodności poszczególnych elementów w czasie. Te informacje są nieocenione przy podejmowaniu świadomych decyzji dotyczących przyszłych zakupów i wyboru dostawców.

Często zadawane pytania

Jak często należy kalibrować maszyny CNC?

Częstotliwość kalibracji maszyn CNC zależy od wzorców użytkowania i wymagań dotyczących precyzji. Ogólnie rzecz biorąc, pełna kalibracja geometryczna powinna być wykonywana co kwartał, z częstszymi sprawdzaniami krytycznych wymiarów. Aplikacje o wysokiej precyzji mogą wymagać miesięcznej weryfikacji kluczowych parametrów.

Jakie są objawy wskazujące, że łożyska wrzeciona wymagają wymiany?

Główne wskaźniki to nietypowy hałas podczas pracy, nadmierne wibracje, zmniejszona dokładność obrabianych części oraz niestandardowe wskazania temperatury. Regularna analiza wibracji może pomóc wykryć problemy z łożyskami zanim spowodują one poważne uszkodzenia.

W jaki sposób można zoptymalizować zapasy części zamiennych?

W prowadzaj szczegółowe rejestry zużycia części i wskaźników awaryjności, aby ustalić odpowiednie poziomy zapasów. Weź pod uwagę czas dostawy kluczowych komponentów i wprowadź system śledzenia zapasów. Wykorzystuj dane z utrzymania predykcyjnego do przewidywania potrzeb i odpowiedniego dostosowywania poziomu zapasów.