Alapvető stratégiák a CNC berendezések élettartamának maximalizálásához

CNC gépek karbantartása a gyártási hatékonyság és termelékenység központjában áll. A mai versenyképes ipari környezetben a precíziós berendezések fenntartása nem csupán arról szól, hogy a problémákat akkor javítsuk, amikor felmerülnek – hanem átfogó stratégiák alkalmazásáról is, amelyek megelőzik a hibákat, mielőtt bekövetkeznének. A jól karbantartott CNC gépek nemcsak jobb teljesítményt nyújtanak, hanem folyamatosan magas minőségű kimenetet biztosítanak, miközben minimalizálják a költséges leállásokat.

A világszerte működő gyártóüzemek napi működésük során CNC-gépekre támaszkodnak, ezért a megfelelő karbantartási protokollok elengedhetetlenek a fenntartható termeléshez. Ezeknek a kifinomult gépeknek az összetett jellege elvárja a kopási minták, cserék ütemezése és megelőző karbantartási intézkedések alapos ismeretét az optimális működés fenntartásához.

CNC-gépek alkatrészeinek és kopási mintáinak megértése

Rendszeres figyelmet igénylő kritikus komponensek

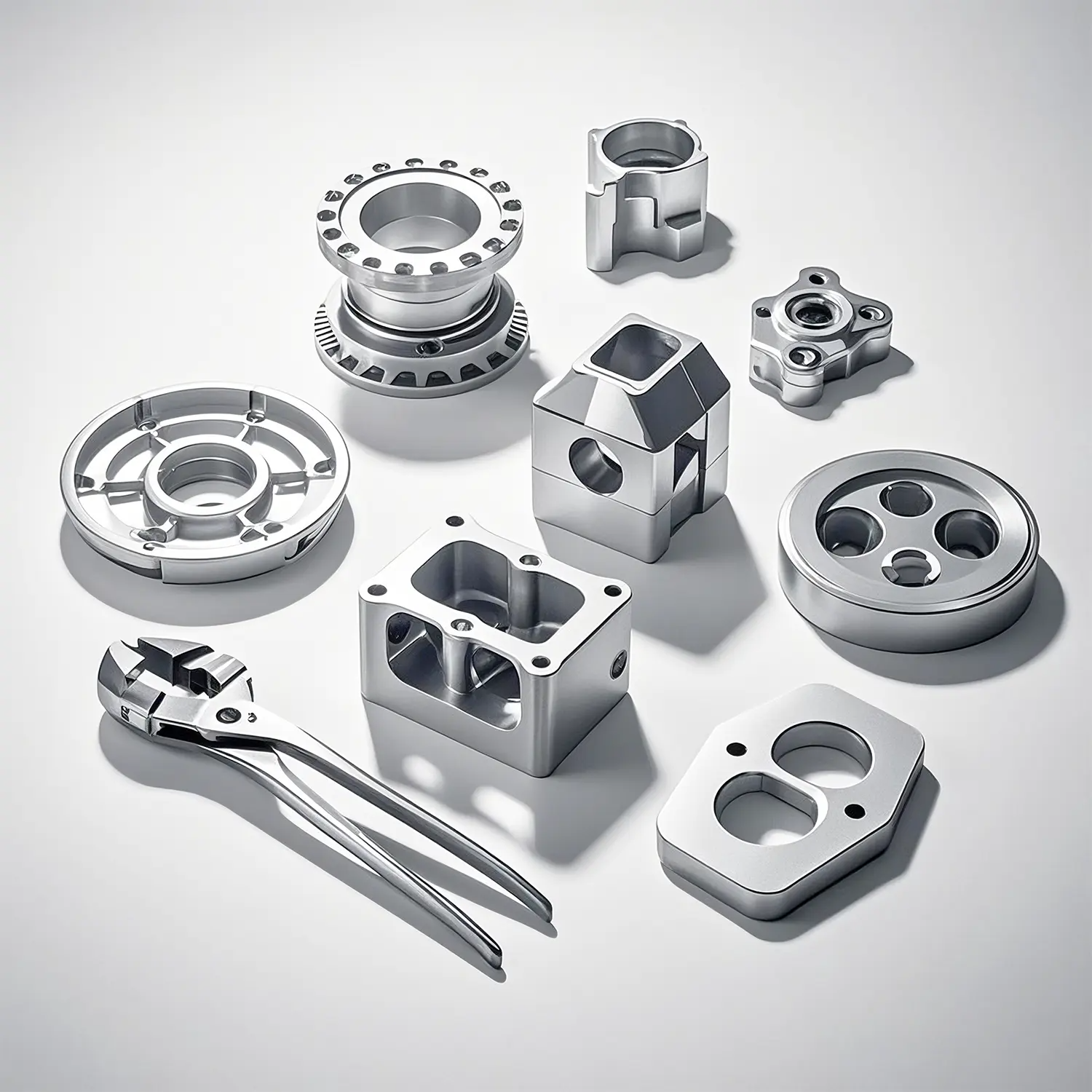

Minden CNC-gép szíve több olyan lényeges alkatrészből áll, amelyek folyamatos figyelemmel kísérést igényelnek. A tengelyek, golyóscsapágyak és vezetőpályák alkotják a gép mozgásának és pontosságának alapját. Ezek az alkatrészek a használati minták, a feldolgozott anyagok típusa és az üzemeltetési körülmények függvényében változó mértékű kopást szenvednek. Rendszeres ellenőrzésük segít felismerni a romlás korai jeleit.

A szerszámtartók, vágószerszámok és hűtőrendszerek is gondos figyelmet igényelnek. A megmunkált alkatrészek pontossága közvetlen összefüggésben áll ezen komponensek állapotával. Élettartamuk és kopásjelzőik ismerete lehetővé teszi a karbantartó csapatok számára, hogy időben lecseréljék az alkatrészeket hiba előtt.

Gyakori kopási minták és azok következményei

A különböző gépalkatrészek eltérő kopási mintákat mutatnak, amelyeket a jártas technikusoknak fel kell ismerniük. A tengelykapcsoló csapágyai a teljes meghibásodás előtt túlzott rezgéseket vagy szokatlan zajt jelezhetnek. A golyóscsavarkerekek gyakran növekedett játékkal vagy egyenetlen mozgással jeleznek jelentős kopást. A vezetőpályák esetenként egyenetlen kopást fejleszthetnek, ami befolyásolja a gép pontosságát.

A környezeti tényezők, például a hőmérséklet-ingadozások és a porhatás gyorsíthatják az elhasználódást. Ezeknek a mintázatoknak a figyelemmel kísérése segít pontosabb, az adott üzemeltetési körülményekhez igazított karbantartási ütemtervek kialakításában. Az elhasználódás rendszeres dokumentálása hozzájárul az alkatrészek élettartamának pontosabb előrejelzéséhez.

Előventes karbantartási protokollök megvalósítása

Napi és heti karbantartási feladatok

Az eredményes CNC-gépek karbantartása a napi ellenőrzésekkel kezdődik. A gépkezelőknek ellenőrizniük kell a hűtőfolyadék szintjét, figyelniük kell a szokatlan zajokra vagy rezgések megjelenésére, valamint gondoskodniuk kell a mozgó alkatrészek megfelelő kenéséről. A heti feladatok közé tartozhat a szűrők alapos tisztítása, a szerszámkopás ellenőrzése és a tengelyek helyes állásának ellenőrzése.

A dokumentáció kulcsfontosságú szerepet játszik a napi karbantartásban. A részletes naplók vezetése – beleértve az ellenőrzéseket, szokatlan megfigyeléseket és kisebb beállításokat – segít nyomon követni a gép állapotát az idő folyamán. Ezek a feljegyzések értékes forrássá válnak a mintázatok azonosításához és a potenciális problémák időben történő előrejelzéséhez, mielőtt súlyosabbá válnának.

Havi és negyedéves karbantartási eljárások

Rendszerebb karbantartási eljárásokat kell havonta és negyedévente ütemezni. Ezek részletes villamos rendszerek ellenőrzését, nehezen elérhető területek alapos tisztítását, valamint a geometriai pontosság ellenőrzését foglalják magukban. A kalibrációs ellenőrzések biztosítják, hogy a gép megtartsa az előírt pontossági szintet.

Ezen ütemezett karbantartási időszakok alatt a technikusoknak értékelniük kell a kopóalkatrészek állapotát a meghatározott referenciaértékekhez képest. Ez segít eldönteni, hogy a cserék ütemtervét korrigálni kell-e a tényleges kopási ráta alapján, nem csupán előre meghatározott időintervallumok szerint.

Fejlett figyelés és előrejelzéses karbantartás

Modern diagnosztikai eszközök használata

A mai CNC-gépek karbantartása profitál a kifinomult figyelőeszközökből és szenzorokból. A rezgésanalizáló berendezések a csapágyproblémákat még hallhatóvá válásuk előtt képesek felismerni. A termográfiai kamerák olyan lehetséges melegedési pontokat azonosítanak, amelyek fejlődő hibákra utalhatnak. Ezek az avanzsált diagnosztikai eszközök értékes adatokat szolgáltatnak a prediktív karbantartási programokhoz.

A gépfigyelő szoftver integrálása lehetővé teszi a teljesítményjelzők valós idejű nyomon követését. Ez az adatvezérelt megközelítés lehetővé teszi a karbantartó csapatok számára, hogy olyan tendenciákat és eltéréseket azonosítsanak, amelyek máskülönben észrevétlenek maradnának, amíg komoly problémák nem merülnek fel.

Adatvezérelt karbantartási tervezés

A modern karbantartási stratégiák egyre inkább az adatelemzésre támaszkodnak a cserék ütemezésének optimalizálásához. A teljesítményadatok elemzésével a karbantartó csapatok képesek azonosítani azokat a mintákat, amelyek a komponenshibák előtt jelentkeznek. Ezek az információk segítenek finomítani az előreventív karbantartási ütemterveket, és csökkentik a váratlan leállásokat.

A prediktív elemzés segíthet a tartalékalkatrészek készletgazdálkodásának optimalizálásában is. A kopási minták és csereciklusok jobb megértésével a létesítmények megfelelő készletszintet tarthatnak fenn túlzott készletköltségek nélkül.

Alkatrészcsere-stratégiák és legjobb gyakorlatok

A csereidőpontok meghatározása

A sikeres CNC-gépek karbantartásához stratégiai időzítés szükséges az alkatrészek cseréjénél. A teljes meghibásodásra való várakozás helyett az alkatrészeket a teljesítményromlás jelei és múltbeli adatok alapján kell cserélni. Ez a proaktív megközelítés minimalizálja a váratlan leállásokat, és folyamatos gyártási minőséget biztosít.

A karbantartási vezetőknek egyensúlyt kell teremteniük a korai csere költsége és a termelés során bekövetkező meghibásodás kockázata között. A cserék döntési szempontjainak egyértelmű meghatározása segít e folyamat szabványosításában a karbantartó csapatok és műszakok között.

Minőségi pótalkatrészek beszerzése

A pótalkatrészek minősége jelentősen befolyásolja a gép teljesítményét és megbízhatóságát. Bár az eredeti felszerelést gyártó (OEM) alkatrészek gyakran nyújtják a legmagasabb megbízhatóságot, gondosan értékelt alternatív források költségelőnyt kínálhatnak minőségromlás nélkül. Megbízható beszállítókkal kialakított kapcsolatok biztosítják a minőségi alkatrészek folyamatos elérhetőségét.

Egy átfogó alkatrészadatbázis létrehozása segít nyomon követni a beszállítói teljesítményt, a költségtendenciákat és az alkatrészek megbízhatóságát időben. Ez az információ felbecsülhetetlen értékű a jövőbeli beszerzésekkel és beszállítókiválasztással kapcsolatos döntések meghozatalához.

Gyakori kérdések

Milyen gyakran kell elvégezni a CNC-gépek kalibrálását?

A CNC-gépek kalibrálási gyakorisága az igénybevételi mintázattól és a pontossági követelményektől függ. Általánosságban a teljes geometriai kalibrálást negyedévente kell elvégezni, kritikus méretek esetén pedig gyakoribb ellenőrzéseket kell végezni. A nagy pontosságú alkalmazások havi ellenőrzést igényelhetnek a kulcsfontosságú paraméterek tekintetében.

Milyen jelek utalhatnak arra, hogy a tengelycsapágyakat ki kell cserélni?

A főbb jelzések közé tartozik a szokatlan zaj működés közben, túlzott rezgés, a megmunkált alkatrészek pontosságának csökkenése, valamint rendellenes hőmérséklet-mérések. A rendszeres rezgésanalízis segíthet a csapágyproblémák korai észlelésében, mielőtt komolyabb hibák lépnének fel.

Hogyan optimalizálhatom tartalékalkatrész-készletemet?

Rögzítse részletesen az alkatrészhasználatot és hibarátákat a megfelelő készletszintek meghatározásához. Vegye figyelembe a kritikus alkatrészek szállítási idejét, és vezessen be egy rendszert a készletnyilvántartásra. Használja a prediktív karbantartási adatokat a jövőbeni igények előrejelzéséhez, és ennek megfelelően állítsa a készletszinteket.