راهبردهای ضروری برای افزایش طول عمر تجهیزات CNC

نگهداری دستگاههای CNC در مرکز کارایی و بهرهوری تولید قرار دارد. در محیط صنعتی رقابتی امروز، نگهداری تجهیزات دقیق تنها به معنای رفع مشکلات هنگام پیش آمدن آنها نیست – بلکه شامل اجرای استراتژیهای جامعی است که از بروز مشکلات پیش از وقوع جلوگیری میکنند. دستگاههای CNC با نگهداری مناسب نه تنها عملکرد برتری ارائه میدهند، بلکه خروجی با کیفیت ثابت را تضمین کرده و در عین حال توقفهای پرهزینه را به حداقل میرسانند.

تسهیلات تولید در سراسر جهان به دستگاههای کنترل عددی کامپیوتری (CNC) برای عملیات روزانه خود متکی هستند و این امر رعایت پروتکلهای مناسب نگهداری را برای تولید پایدار ضروری میسازد. ماهیت پیچیده این دستگاههای پیشرفته، درک عمیقی از الگوهای سایش، برنامههای تعویض و اقدامات پیشگیرانه برای حفظ عملکرد بهینه را میطلبد.

درک اجزای دستگاه CNC و الگوهای سایش

اجزای حیاتی که نیازمند توجه منظم هستند

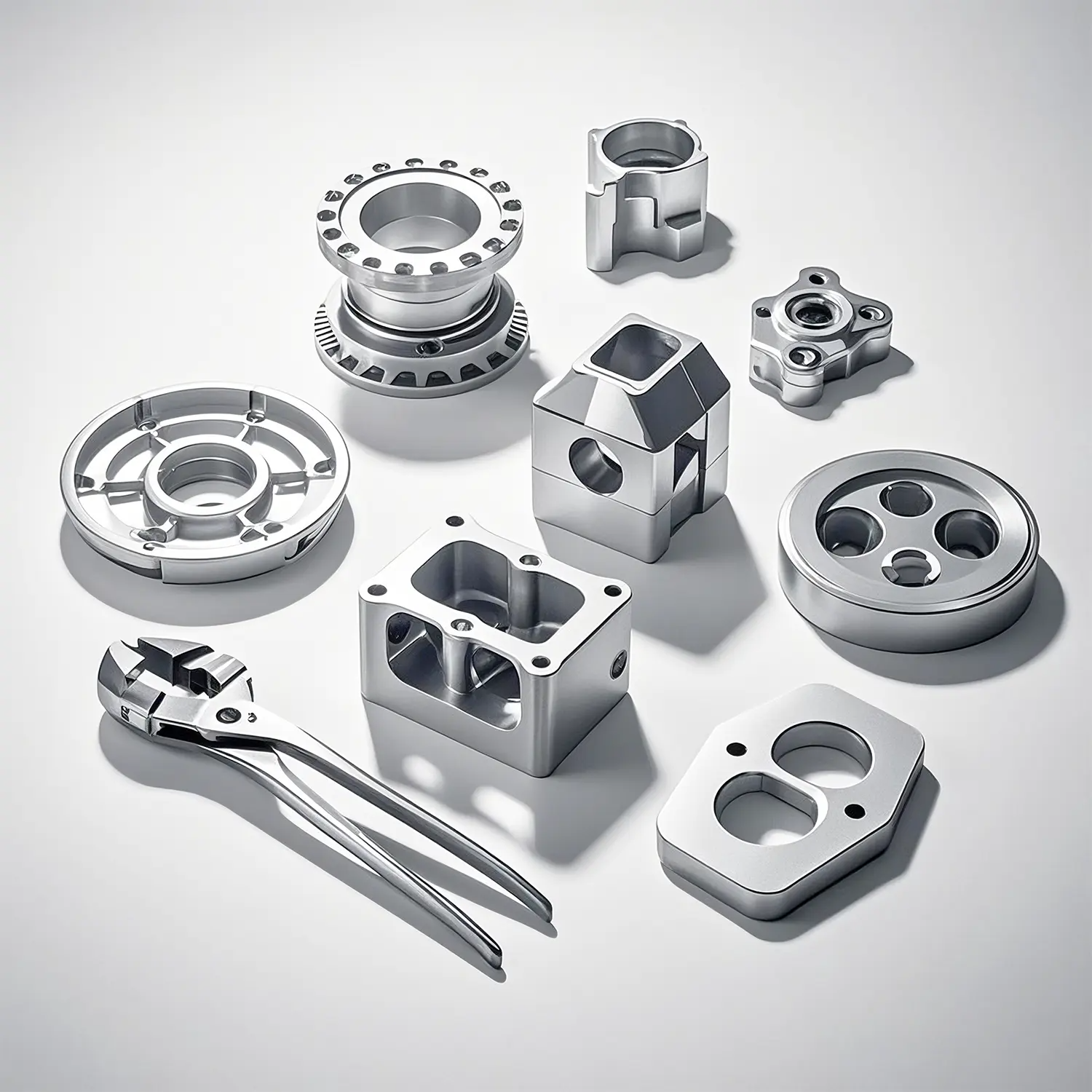

قلب هر دستگاه CNC از چندین جزء ضروری تشکیل شده است که نیاز به پایش مداوم دارند. چرخدندهها، پیچهای گلولهای و راهنماها پایه حرکت و دقت دستگاه را تشکیل میدهند. این اجزا بر اساس الگوهای استفاده، انواع مواد پردازش شده و شرایط کاری، درجات متفاوتی از سایش را تجربه میکنند. بازرسی منظم این عناصر به شناسایی زودهنگام نشانههای فرسودگی کمک میکند.

نگهدارندههای ابزار، ابزار برش و سیستمهای خنککننده نیز نیازمند توجه دقیق هستند. دقت قطعات ماشینکاریشده بهطور مستقیم با وضعیت این اجزا مرتبط است. آگاهی از عمر معمول و نشانههای سایش این قطعات به تیمهای نگهداری اجازه میدهد که تعویض آنها را پیش از وقوع خرابی برنامهریزی کنند.

الگوهای رایج سایش و پیامدهای آنها

اجزای مختلف ماشینآلات الگوهای سایش متمایزی نشان میدهند که تکنسینهای ماهر باید بتوانند آنها را تشخیص دهند. یاتاقانهای اسپیندل ممکن است قبل از خرابی کامل، نشانههایی از لرزش بیش از حد یا صدای غیرمعمول ارائه دهند. پیچهای گلولهای اغلب هنگامی که سایش قابل توجهی رخ داده باشد، بازی زیادتر یا حرکت نامنظم نشان میدهند. راهنمایها ممکن است الگوهای سایش نامساوی پیدا کنند که بر دقت ماشین تأثیر میگذارد.

عوامل محیطی، مانند نوسانات دما و قرار گرفتن در معرض گردوغبار، میتوانند نرخ سایش را افزایش دهند. پایش این الگوها به ایجاد برنامههای تعمیر و نگهداری دقیقتری که متناسب با شرایط عملیاتی خاص تنظیم شدهاند، کمک میکند. ثبت منظم پیشرفت سایش در پیشبینی بهتر چرخه عمر قطعات مؤثر است.

اجراي پروتکلهای نگهداری پیشگیرانه

وظایف نگهداری روزانه و هفتگی

نگهداری موثر ماشینهای CNC با بررسیهای روزانه معمول آغاز میشود. اپراتورها باید سطح سیال خنککننده را بررسی کنند، صداها یا لرزشهای غیرعادی را کنترل نمایند و از روغنکاری مناسب قطعات متحرک اطمینان حاصل کنند. کارهای هفتگی ممکن است شامل تمیزکاری دقیقتر فیلترها، بررسی سایش ابزارها و تأیید تراز محورها باشد.

مستندسازی نقش مهمی در نگهداری روزانه ایفا میکند. نگهداری سوابق دقیق از بازرسیها، مشاهدات غیرعادی و تنظیمات جزئی به پیگیری سلامت ماشین در طول زمان کمک میکند. این سوابق برای شناسایی الگوها و پیشبینی مشکلات احتمالی قبل از تشدید آنها بیبدیل میشوند.

رویههای نگهداری ماهانه و فصلی

باید رویههای تعمیر و نگهداری جامعتری را به صورت ماهانه و فصلی برنامهریزی کرد. این رویهها شامل بازرسی دقیق سیستمهای الکتریکی، تمیزکاری کامل مناطق دسترسیسخت و بررسی دقت هندسی میشود. بررسی کالیبراسیون تضمین میکند که دستگاه سطح دقت مورد نیاز را حفظ کند.

در طول دورههای تعمیر و نگهداری برنامهریزیشده، تکنسینها باید وضعیت قطعات فرسایشی را نسبت به معیارهای تعیینشده ارزیابی کنند. این امر به تعیین این موضوع که آیا برنامههای تعویض باید بر اساس نرخ واقعی فرسودگی و نه فقط بر اساس بازههای زمانی پیشبینیشده تنظیم شوند، کمک میکند.

نگهداری و تعمیرات پیشبینیپذیر و پایش پیشرفته

استفاده از ابزارهای تشخیصی مدرن

امروزه تعمیر و نگهداری دستگاههای CNC از ابزارها و حسگرهای پیشرفته نظارتی بهره میبرد. تجهیزات تحلیل ارتعاشات میتوانند مشکلات یاتاقانها را قبل از اینکه شنیده شوند، تشخیص دهند. دوربینهای تصویربرداری حرارتی نقاط داغ بالقوه را شناسایی میکنند که ممکن است نشانهٔ بروز مشکلات باشند. این ابزارهای پیشرفتهٔ تشخیصی دادههای ارزشمندی را برای برنامههای تعمیر و نگهداری پیشبینانه فراهم میکنند.

ادغام نرمافزار نظارت ماشینآلات امکان پیگیری بلادرنگ معیارهای عملکرد را فراهم میکند. این رویکرد مبتنی بر داده به تیمهای نگهداری اجازه میدهد تا روندها و ناهنجاریهایی را شناسایی کنند که در غیر این صورت ممکن بود تا زمان بروز مشکلات جدی نادیده گرفته شوند.

برنامهریزی برای نگهداری مبتنی بر دادهها

استراتژیهای نگهداری مدرن به طور فزایندهای به تحلیل دادهها متکی هستند تا برنامههای تعویض قطعات را بهینه کنند. با تجزیه و تحلیل دادههای عملکرد، تیمهای نگهداری میتوانند الگوهایی را که پیش از خرابی قطعات رخ میدهند، شناسایی کنند. این اطلاعات به بهبود برنامههای نگهداری پیشگیرانه و کاهش توقفهای غیرمنتظره کمک میکند.

تحلیل پیشبینانه همچنین میتواند به بهینهسازی مدیریت موجودی قطعات یدکی کمک کند. با درک بهتر الگوهای سایش و چرخههای تعویض، واحدها میتوانند سطح مناسبی از موجودی را حفظ کنند بدون آنکه هزینههای انبارداری بیش از حد داشته باشند.

راهبردها و بهترین روشهای تعویض قطعات

زمانبندی تصمیمات تعویض

نگهداری موفق ماشینهای CNC نیازمند زمانبندی استراتژیک تعویض قطعات است. به جای انتظار برای خرابی کامل، باید قطعات بر اساس شاخصهای کاهش عملکرد و دادههای تاریخی تعویض شوند. این رویکرد پیشگیرانه، توقفهای غیرمنتظره را به حداقل میرساند و کیفیت تولید را پایدار نگه میدارد.

مدیران نگهداری باید هزینه تعویض زودهنگام را در مقابل خطر خرابی در حین تولید متعادل کنند. توسعه معیارهای شفاف برای تصمیمات تعویض، به استانداردسازی این فرآیند در بین تیمها و شیفتهای نگهداری کمک میکند.

تهیه قطعات تعویض با کیفیت

کیفیت قطعات تعویض تأثیر قابل توجهی بر عملکرد و قابلیت اطمینان ماشین دارد. اگرچه قطعات سازنده اصلی (OEM) اغلب بالاترین سطح قابلیت اطمینان را ارائه میدهند، اما منابع جایگزین که به دقت ارزیابی شدهاند ممکن است مزیت هزینهای داشته باشند بدون آنکه به کیفیت آسیب بزنند. برقراری روابط با تأمینکنندگان معتبر، دسترسی پیوسته به قطعات با کیفیت را تضمین میکند.

ایجاد یک پایگاه داده جامع قطعات به پیگیری عملکرد تأمینکنندگان، روندها در هزینه و قابلیت اطمینان قطعات در طول زمان کمک میکند. این اطلاعات در تصمیمگیری آگاهانه درباره خریدهای آینده و انتخاب تأمینکنندگان بیبدیل است.

سوالات متداول

باید کالیبراسیون ماشینهای CNC چند وقت یکبار انجام شود؟

فرکانس کالیبراسیون ماشینهای CNC به الگوهای استفاده و نیازهای دقت بستگی دارد. بهطور کلی، کالیبراسیون هندسی کامل باید هر سه ماه یکبار انجام شود، همراه با بررسیهای مکررتر ابعاد حیاتی. برنامههای کاربردی با دقت بالا ممکن است نیاز به تأیید ماهانه پارامترهای کلیدی داشته باشند.

علائمی که نشان میدهند یاتاقانهای اسپیندل نیاز به تعویض دارند چیست؟

نشانههای مهم شامل صدای غیرعادی در حین کار، لرزش بیش از حد، کاهش دقت در قطعات ماشینکاریشده و خواندنهای غیرطبیعی دما است. تحلیل منظم لرزش میتواند به تشخیص مشکلات یاتاقان قبل از ایجاد مشکلات جدی کمک کند.

چگونه میتوانم موجودی قطعات یدکی خود را بهینه کنم؟

ثبت و ضبط دقیق موارد استفاده از قطعات و نرخ خرابی آنها را برای تعیین سطوح مناسب موجودی لوازم نگه دارید. زمانهای تحویل قطعات حیاتی را در نظر بگیرید و سیستمی برای پیگیری موجودی اجرا کنید. از دادههای نگهداری پیشبینانه برای پیشبینی نیازها و تنظیم متناظر سطوح موجودی استفاده کنید.