Estratégias Essenciais para Maximizar a Longevidade dos Equipamentos CNC

Manutenção de máquinas cnc está no centro da eficiência e produtividade na fabricação. No cenário industrial competitivo atual, manter equipamentos de precisão não se trata apenas de corrigir problemas conforme surgem – trata-se de implementar estratégias abrangentes que evitem problemas antes que ocorram. Máquinas CNC bem mantidas não só oferecem desempenho superior, mas também garantem uma produção de qualidade consistente, minimizando paradas dispendiosas.

Instalações de fabricação em todo o mundo dependem de máquinas CNC para suas operações diárias, tornando os protocolos adequados de manutenção essenciais para uma produção sustentável. A natureza complexa dessas máquinas sofisticadas exige uma compreensão completa dos padrões de desgaste, cronogramas de substituição e medidas de manutenção preventiva para manter a funcionalidade ideal.

Compreensão dos Componentes da Máquina CNC e Padrões de Desgaste

Componentes Críticos que Requerem Atenção Regular

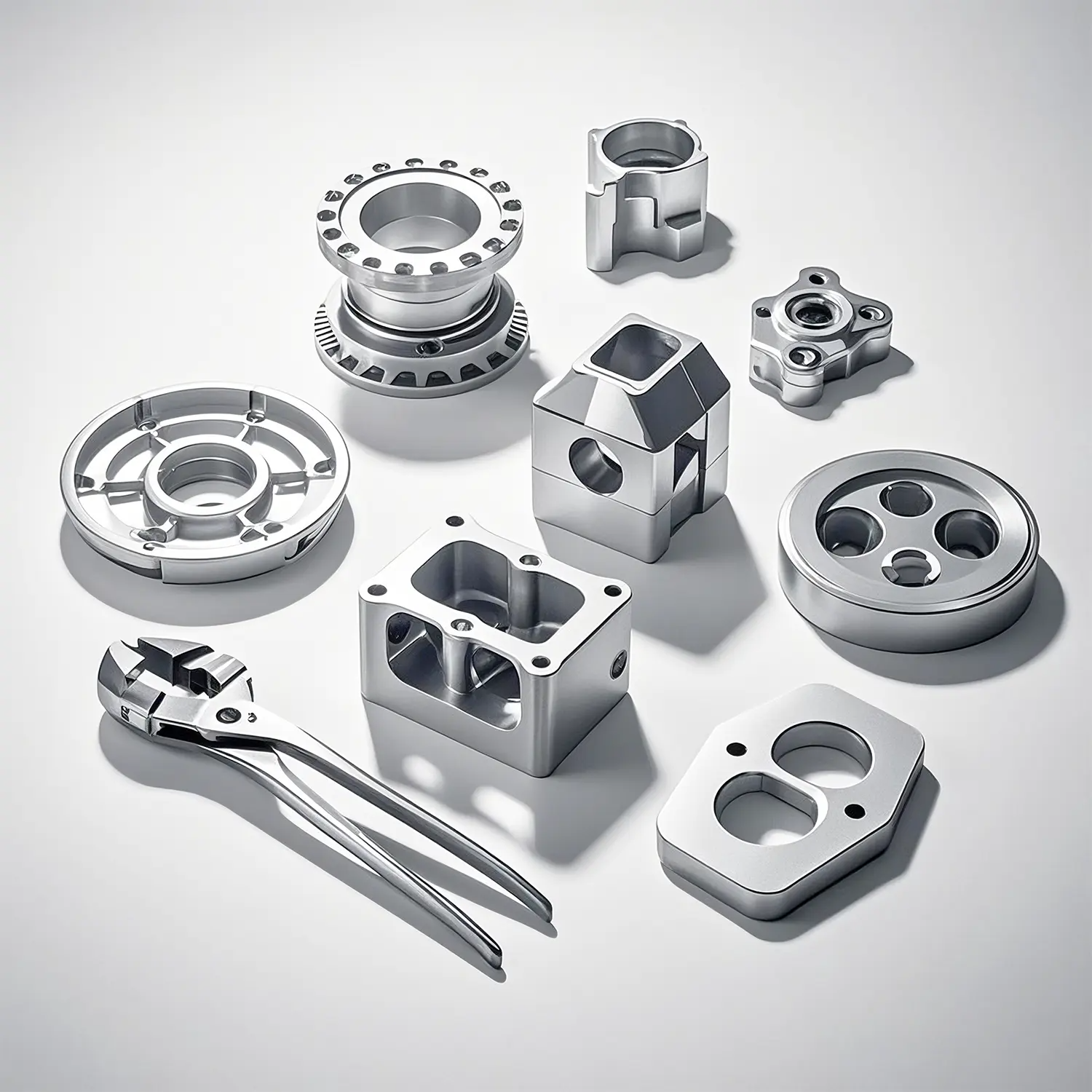

O coração de qualquer máquina CNC consiste em vários componentes vitais que exigem monitoramento constante. Mandris, parafusos esféricos e guias formam a base do movimento e da precisão da máquina. Esses componentes apresentam graus variados de desgaste conforme os padrões de uso, os tipos de materiais processados e as condições operacionais. A inspeção regular desses elementos ajuda a identificar sinais precoces de deterioração.

Os porta-ferramentas, implementos de corte e sistemas de refrigeração também exigem atenção cuidadosa. A precisão das peças usinadas está diretamente relacionada ao estado desses componentes. Compreender sua vida útil típica e os indicadores de desgaste permite que as equipes de manutenção programem substituições antes que ocorra uma falha.

Padrões comuns de desgaste e suas implicações

Diferentes componentes da máquina apresentam padrões distintos de desgaste que técnicos qualificados devem reconhecer. Rolamentos do fuso podem apresentar sinais de vibração excessiva ou ruído incomum antes da falha total. Parafusos esféricos frequentemente exibem folga aumentada ou movimento inconsistente quando o desgaste se torna significativo. Guias podem desenvolver padrões irregulares de desgaste que afetam a precisão da máquina.

Fatores ambientais, como flutuações de temperatura e exposição à poeira, podem acelerar as taxas de desgaste. O monitoramento desses padrões ajuda a estabelecer cronogramas de manutenção mais precisos, adaptados às condições operacionais específicas. A documentação regular da progressão do desgaste apoia uma melhor previsão dos ciclos de vida dos componentes.

Implementação de Protocolos de Manutenção Preventiva

Tarefas de Manutenção Diária e Semanal

A manutenção eficaz de máquinas CNC começa com verificações diárias de rotina. Os operadores devem inspecionar os níveis de refrigerante, verificar ruídos ou vibrações incomuns e garantir a lubrificação adequada das peças móveis. Tarefas semanais podem incluir uma limpeza mais minuciosa dos filtros, inspeção do desgaste das ferramentas e verificação do alinhamento dos eixos.

A documentação desempenha um papel crucial na manutenção diária. Manter registros detalhados de inspeções, observações incomuns e ajustes menores ajuda a acompanhar a saúde da máquina ao longo do tempo. Esses registros tornam-se inestimáveis para identificar padrões e prever possíveis problemas antes que eles se agravem.

Procedimentos de Manutenção Mensal e Trimestral

Procedimentos de manutenção mais abrangentes devem ser programados mensalmente e trimestralmente. Eles incluem inspeção detalhada dos sistemas elétricos, limpeza minuciosa de áreas de difícil acesso e verificação da precisão geométrica. Verificações de calibração garantem que a máquina mantenha os níveis de precisão exigidos.

Durante esses períodos programados de manutenção, os técnicos também devem avaliar o estado das peças sujeitas a desgaste com base em parâmetros estabelecidos. Isso ajuda a determinar se os cronogramas de substituição precisam ser ajustados com base nas taxas reais de desgaste, e não apenas em intervalos de tempo predeterminados.

Monitoramento Avançado e Manutenção Preditiva

Utilização de Ferramentas Diagnósticas Modernas

A manutenção de máquinas CNC atual se beneficia de ferramentas e sensores sofisticados de monitoramento. Equipamentos de análise de vibração podem detectar problemas em rolamentos antes que se tornem audíveis. Câmeras de imagem térmica identificam pontos quentes potenciais que possam indicar problemas emergentes. Essas ferramentas diagnósticas avançadas fornecem dados valiosos para programas de manutenção preditiva.

A integração de software de monitoramento de máquinas permite o acompanhamento em tempo real de métricas de desempenho. Essa abordagem baseada em dados permite que as equipes de manutenção identifiquem tendências e anomalias que, de outra forma, passariam despercebidas até o surgimento de problemas significativos.

Planejamento de Manutenção Baseado em Dados

As estratégias modernas de manutenção dependem cada vez mais da análise de dados para otimizar os cronogramas de substituição. Ao analisar dados de desempenho, as equipes de manutenção podem identificar padrões que antecedem a falha de componentes. Essas informações ajudam a aprimorar os cronogramas de manutenção preventiva e reduzir paradas inesperadas.

A análise preditiva também pode ajudar a otimizar a gestão de inventário de peças de reposição. Com uma melhor compreensão dos padrões de desgaste e ciclos de substituição, as instalações podem manter níveis adequados de estoque sem incorrer em custos excessivos de inventário.

Estratégias e Melhores Práticas para Substituição de Peças

Tomada de Decisão sobre Momento de Substituição

A manutenção bem-sucedida de máquinas CNC exige um planejamento estratégico na substituição de peças. Em vez de aguardar a falha completa, os componentes devem ser substituídos com base em indicadores de degradação de desempenho e dados históricos. Essa abordagem proativa minimiza paradas inesperadas e mantém a qualidade consistente da produção.

Os gestores de manutenção devem equilibrar o custo da substituição antecipada com o risco de falha durante a produção. O desenvolvimento de critérios claros para decisões de substituição ajuda a padronizar esse processo entre as equipes e turnos de manutenção.

Aquisição de Peças de Reposição de Qualidade

A qualidade das peças de reposição impacta significativamente o desempenho e a confiabilidade da máquina. Embora as peças do fabricante de equipamento original (OEM) geralmente ofereçam a maior confiabilidade, fontes alternativas cuidadosamente avaliadas podem oferecer vantagens de custo sem comprometer a qualidade. Estabelecer relacionamentos com fornecedores confiáveis garante acesso consistente a componentes de qualidade.

Criar uma base de dados abrangente de peças ajuda a acompanhar o desempenho dos fornecedores, tendências de custo e confiabilidade das peças ao longo do tempo. Essas informações são inestimáveis para tomar decisões informadas sobre compras futuras e seleção de fornecedores.

Perguntas Frequentes

Com que frequência deve ser realizada a calibração da máquina CNC?

A frequência de calibração da máquina CNC depende dos padrões de uso e dos requisitos de precisão. Geralmente, a calibração geométrica completa deve ser realizada trimestralmente, com verificações mais frequentes das dimensões críticas. Aplicações de alta precisão podem exigir verificação mensal de parâmetros-chave.

Quais são os sinais de que os rolamentos do fuso precisam ser substituídos?

Os principais indicadores incluem ruídos incomuns durante a operação, vibração excessiva, diminuição da precisão nas peças usinadas e leituras anormais de temperatura. A análise regular de vibração pode ajudar a detectar problemas nos rolamentos antes que causem danos significativos.

Como posso otimizar meu estoque de peças de reposição?

Mantenha registros detalhados de utilização de peças e taxas de falha para estabelecer níveis adequados de estoque. Considere os tempos de entrega para componentes críticos e implemente um sistema para rastrear o inventário. Utilize dados de manutenção preditiva para antecipar necessidades e ajustar os níveis de estoque conforme necessário.

Sumário

- Estratégias Essenciais para Maximizar a Longevidade dos Equipamentos CNC

- Compreensão dos Componentes da Máquina CNC e Padrões de Desgaste

- Implementação de Protocolos de Manutenção Preventiva

- Monitoramento Avançado e Manutenção Preditiva

- Estratégias e Melhores Práticas para Substituição de Peças

- Perguntas Frequentes