Strategi Penting untuk Memaksimalkan Umur Peralatan CNC

Perawatan mesin cnc berada di inti efisiensi dan produktivitas manufaktur. Dalam lanskap industri yang kompetitif saat ini, memelihara peralatan presisi bukan hanya soal memperbaiki masalah saat muncul – tetapi juga menerapkan strategi komprehensif yang mencegah munculnya masalah sejak awal. Mesin CNC yang terawat dengan baik tidak hanya memberikan kinerja unggul, tetapi juga menjamin kualitas output yang konsisten serta meminimalkan waktu henti yang mahal.

Fasilitas manufaktur di seluruh dunia mengandalkan mesin CNC untuk operasi harian mereka, sehingga membuat protokol perawatan yang tepat menjadi penting bagi produksi yang berkelanjutan. Sifat rumit dari mesin canggih ini menuntut pemahaman mendalam mengenai pola keausan, jadwal penggantian, dan langkah-langkah perawatan preventif untuk menjaga fungsi optimal.

Memahami Komponen Mesin CNC dan Pola Keausan

Komponen Kritis yang Memerlukan Perhatian Teratur

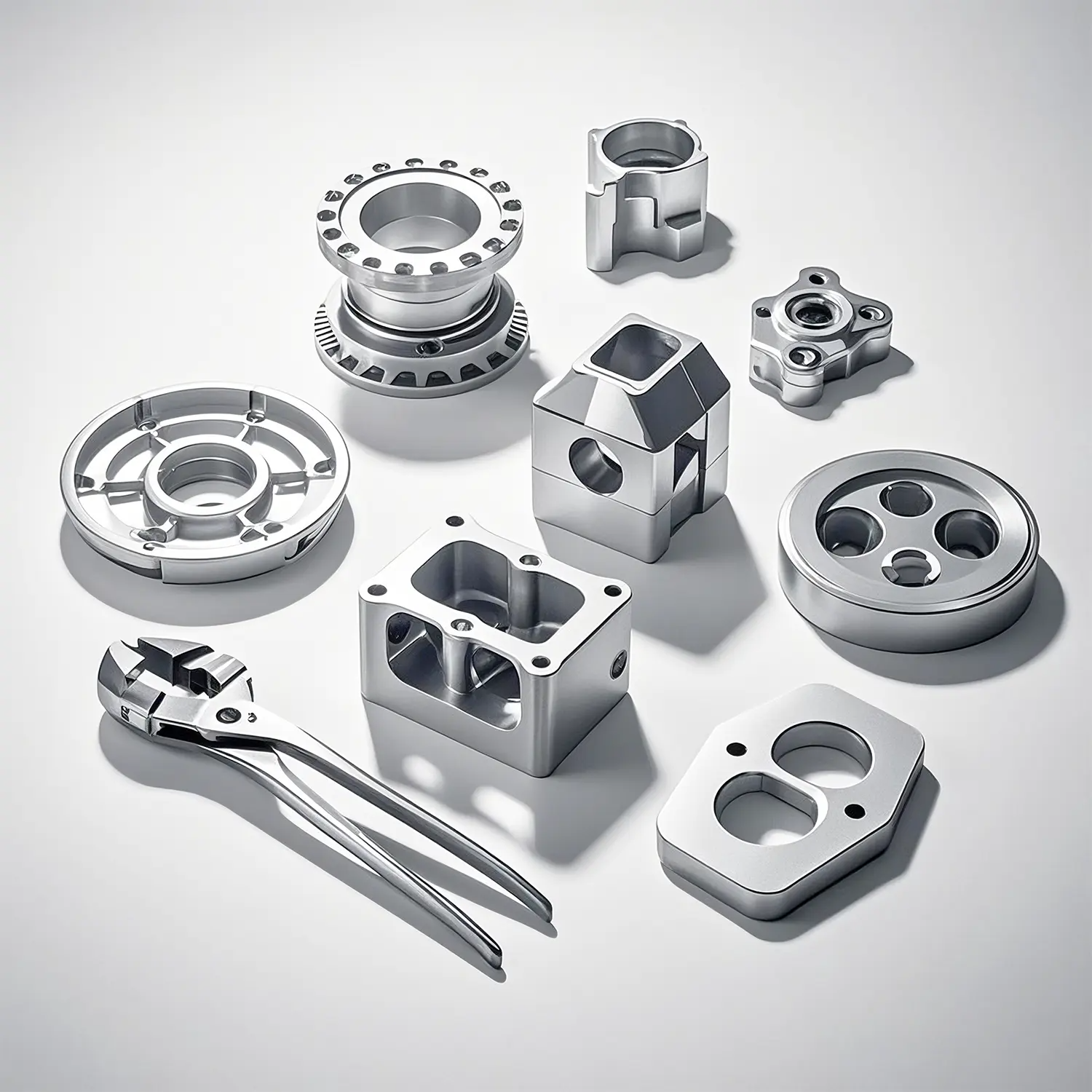

Inti dari setiap mesin CNC terdiri dari beberapa komponen vital yang memerlukan pemantauan secara konsisten. Spindel, baut cakram (ball screws), dan rel penuntun membentuk dasar dari gerakan dan ketepatan mesin. Komponen-komponen ini mengalami tingkat keausan yang bervariasi tergantung pada pola penggunaan, jenis material yang diproses, dan kondisi operasional. Pemeriksaan berkala terhadap elemen-elemen ini membantu mengidentifikasi tanda-tanda awal kerusakan.

Pemegang alat, alat pemotong, dan sistem pendingin juga memerlukan perhatian khusus. Ketepatan komponen yang dikerjakan secara langsung berkorelasi dengan kondisi komponen-komponen ini. Memahami masa pakai tipikal serta indikator keausan memungkinkan tim perawatan untuk menjadwalkan penggantian sebelum terjadi kegagalan.

Pola Keausan Umum dan Dampaknya

Komponen mesin yang berbeda menunjukkan pola keausan yang berbeda, yang harus dikenali oleh teknisi terampil. Bantalan spindel dapat menunjukkan tanda-tanda getaran berlebihan atau suara tidak biasa sebelum terjadi kegagalan total. Sekrup bola sering kali menunjukkan backlash yang meningkat atau pergerakan tidak konsisten ketika keausannya sudah signifikan. Rel penuntun mungkin mengalami pola keausan tidak merata yang memengaruhi ketepatan mesin.

Faktor lingkungan, seperti fluktuasi suhu dan paparan debu, dapat mempercepat laju keausan. Pemantauan pola-pola ini membantu menetapkan jadwal perawatan yang lebih akurat sesuai dengan kondisi operasional tertentu. Dokumentasi rutin kemajuan keausan mendukung prediksi yang lebih baik terhadap siklus hidup komponen.

Menerapkan Protokol Pemeliharaan Preventif

Tugas Pemeliharaan Harian dan Mingguan

Perawatan mesin CNC yang efektif dimulai dengan pemeriksaan harian rutin. Operator harus memeriksa level pendingin, mendeteksi adanya suara atau getaran yang tidak biasa, serta memastikan pelumasan bagian-bagian bergerak dilakukan dengan benar. Tugas mingguan mungkin mencakup pembersihan filter yang lebih menyeluruh, pemeriksaan keausan alat potong, dan verifikasi keselarasan sumbu.

Dokumentasi memainkan peran penting dalam perawatan harian. Mencatat secara rinci hasil inspeksi, pengamatan yang tidak biasa, serta penyesuaian kecil membantu melacak kesehatan mesin dari waktu ke waktu. Catatan-catatan ini menjadi sangat berharga untuk mengidentifikasi pola dan memprediksi kemungkinan masalah sebelum memburuk.

Prosedur Pemeliharaan Bulanan dan Triwulanan

Prosedur perawatan yang lebih komprehensif harus dijadwalkan setiap bulan dan kuartal. Ini mencakup pemeriksaan mendetail terhadap sistem kelistrikan, pembersihan menyeluruh pada area yang sulit dijangkau, serta verifikasi akurasi geometrik. Pemeriksaan kalibrasi memastikan mesin tetap menjaga tingkat presisi yang dibutuhkan.

Selama periode perawatan terjadwal ini, teknisi juga harus mengevaluasi kondisi bagian-bagian yang mengalami keausan berdasarkan tolok ukur yang telah ditetapkan. Hal ini membantu menentukan apakah jadwal penggantian perlu disesuaikan berdasarkan tingkat keausan aktual, bukan hanya berdasarkan rentang waktu yang telah ditentukan sebelumnya.

Pemantauan Lanjutan dan Pemeliharaan Prediktif

Memanfaatkan Alat Diagnostik Modern

Perawatan mesin CNC saat ini mendapat manfaat dari alat pemantauan dan sensor yang canggih. Peralatan analisis getaran dapat mendeteksi masalah pada bantalan sebelum menjadi terdengar. Kamera pencitraan termal mengidentifikasi kemungkinan titik panas yang bisa menandakan adanya masalah yang sedang berkembang. Alat diagnostik canggih ini memberikan data berharga untuk program perawatan prediktif.

Integrasi perangkat lunak pemantauan mesin memungkinkan pelacakan metrik kinerja secara waktu nyata. Pendekatan berbasis data ini memungkinkan tim perawatan untuk mengenali tren dan anomali yang mungkin tidak terdeteksi hingga muncul masalah serius.

Perencanaan Pemeliharaan Berbasis Data

Strategi perawatan modern semakin bergantung pada analitik data untuk mengoptimalkan jadwal penggantian. Dengan menganalisis data kinerja, tim perawatan dapat mengidentifikasi pola-pola yang mendahului kegagalan komponen. Informasi ini membantu menyempurnakan jadwal perawatan preventif dan mengurangi waktu henti yang tidak terduga.

Analitik prediktif juga dapat membantu mengoptimalkan manajemen inventaris suku cadang. Dengan memahami pola keausan dan siklus penggantian secara lebih baik, fasilitas dapat menjaga tingkat stok yang sesuai tanpa biaya inventaris berlebih.

Strategi dan Praktik Terbaik Penggantian Suku Cadang

Waktu Keputusan Penggantian

Pemeliharaan mesin CNC yang sukses memerlukan penentuan waktu strategis untuk penggantian suku cadang. Alih-alih menunggu kerusakan total, komponen harus diganti berdasarkan indikator penurunan kinerja dan data historis. Pendekatan proaktif ini meminimalkan downtime yang tidak terduga serta menjaga kualitas produksi yang konsisten.

Manajer pemeliharaan harus menyeimbangkan biaya penggantian dini dengan risiko kegagalan selama produksi. Menyusun kriteria yang jelas untuk keputusan penggantian membantu standarisasi proses ini di seluruh tim pemeliharaan dan shift kerja.

Sourcing Suku Cadang Pengganti Berkualitas

Kualitas suku cadang pengganti sangat memengaruhi kinerja dan keandalan mesin. Meskipun suku cadang pabrikan asli (OEM) sering kali memberikan keandalan tertinggi, sumber alternatif yang dievaluasi secara cermat dapat menawarkan keuntungan dari segi biaya tanpa mengorbankan kualitas. Membangun hubungan dengan pemasok terpercaya memastikan akses yang konsisten terhadap komponen berkualitas.

Membuat basis data suku cadang yang komprehensif membantu melacak kinerja pemasok, tren biaya, dan keandalan suku cadang dari waktu ke waktu. Informasi ini sangat berharga untuk mengambil keputusan yang tepat mengenai pembelian di masa depan dan pemilihan pemasok.

Pertanyaan yang Sering Diajukan

Seberapa sering kalibrasi mesin CNC harus dilakukan?

Frekuensi kalibrasi mesin CNC tergantung pada pola penggunaan dan persyaratan presisi. Secara umum, kalibrasi geometrik lengkap harus dilakukan setiap tiga bulan sekali, dengan pemeriksaan dimensi kritis yang lebih sering. Aplikasi presisi tinggi mungkin memerlukan verifikasi parameter utama setiap bulan.

Apa saja tanda bahwa bantalan spindel perlu diganti?

Indikator utama meliputi suara tidak biasa selama operasi, getaran berlebihan, penurunan akurasi pada bagian yang diproses, serta pembacaan suhu yang tidak normal. Analisis getaran secara rutin dapat membantu mendeteksi masalah bantalan sebelum menyebabkan kerusakan serius.

Bagaimana cara mengoptimalkan inventaris suku cadang saya?

Mencatat secara rinci penggunaan suku cadang dan tingkat kegagalan untuk menetapkan tingkat stok yang sesuai. Pertimbangkan waktu tunggu untuk komponen kritis dan terapkan sistem pelacakan persediaan. Gunakan data pemeliharaan prediktif untuk memperkirakan kebutuhan dan menyesuaikan tingkat stok secara tepat.