Основні стратегії для максимальної довговічності обладнання з ЧПК

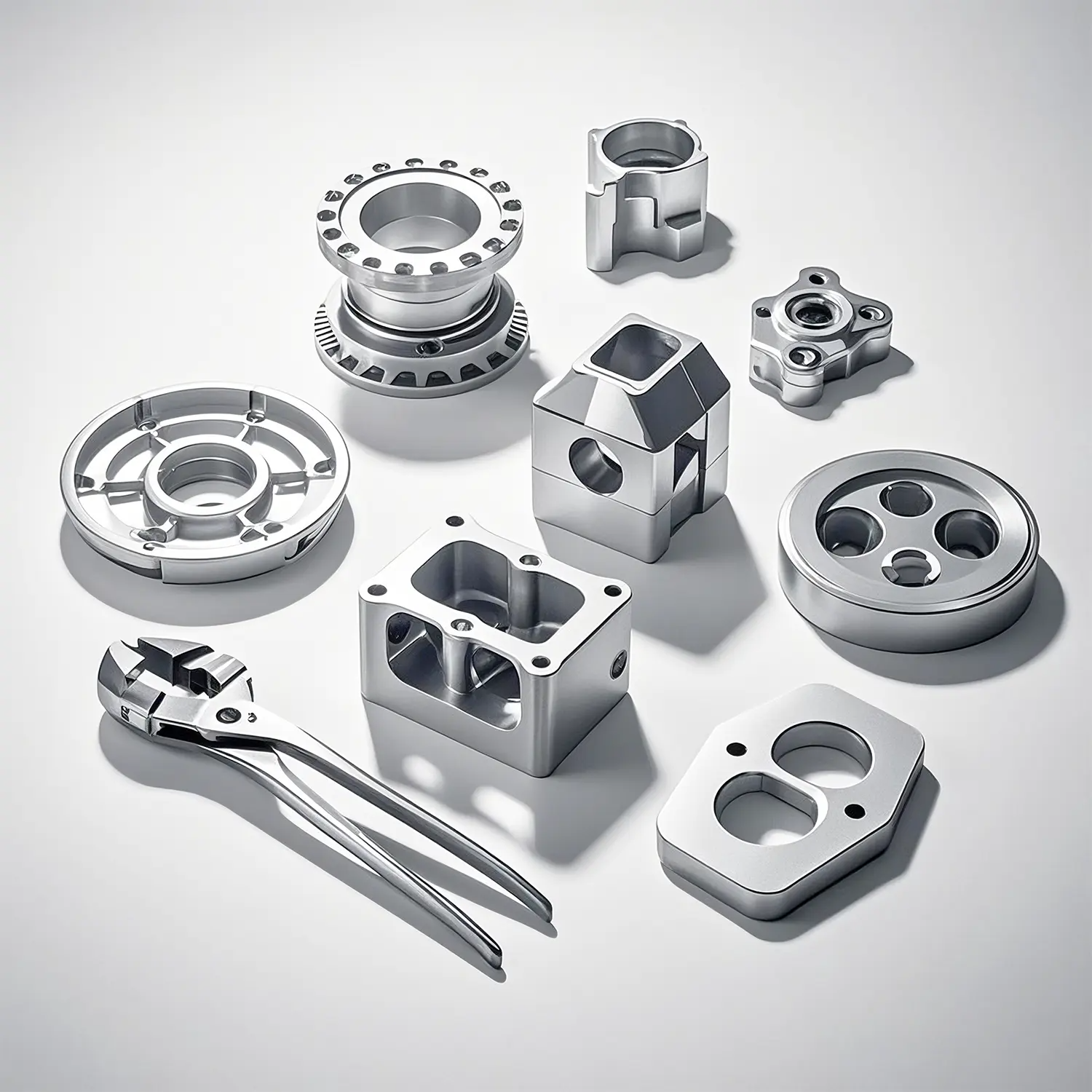

Обслуговування верстатів з ЧПК є основою ефективності та продуктивності виробництва. У сучасному конкурентному промисловому середовищі підтримка прецизійного обладнання полягає не лише у виправленні проблем по мірі їх виникнення – це реалізація комплексних стратегій, які запобігають виникненню проблем ще до їх появи. Добре обслуговані верстати з ЧПК забезпечують не лише вищу продуктивність, але й стабільну якість виробів, зводячи до мінімуму коштовні простої.

Виробничі потужності по всьому світу залежать від станків з ЧПК для щоденного функціонування, тому належне дотримання протоколів технічного обслуговування є важливим чинником сталого виробництва. Складна природа цих складних верстатів вимагає глибокого розуміння характеру зносу, графіків заміни та профілактичних заходів догляду для підтримання оптимальної роботи.

Розуміння компонентів верстатів з ЧПК та характеру їхнього зносу

Критичні компоненти, яким потрібна регулярна увага

Основу будь-якого верстата з ЧПК складають кілька життєво важливих компонентів, які потребують постійного моніторингу. Шпінделя, кульові гвинти та напрямні утворюють основу руху та точності верстата. Ці компоненти зазнають різного ступеня зносу залежно від режимів експлуатації, типів оброблюваних матеріалів та умов роботи. Регулярний огляд цих елементів допомагає виявити ранні ознаки погіршення стану.

Тримачі інструментів, різальні інструменти та системи охолодження також потребують уважного ставлення. Точність оброблених деталей безпосередньо залежить від стану цих компонентів. Розуміння їхнього типового терміну служби та ознак зносу дозволяє групам технічного обслуговування планувати заміну до настання відмов.

Поширені ознаки зносу та їхні наслідки

Різні компоненти верстатів мають характерні ознаки зносу, які повинні вміти розпізнавати кваліфіковані техніки. Підшипники шпінделя можуть проявлятися надмірною вібрацією або незвичайним шумом ще до повного виходу з ладу. Кульові гвинти часто демонструють збільшений люфт або нестабільний рух, коли знос стає значним. Направляючі можуть мати нерівномірний знос, що впливає на точність верстата.

Фактори навколишнього середовища, такі як коливання температури та вплив пилу, можуть прискорювати знос. Контроль цих чинників допомагає розробити більш точні графіки технічного обслуговування, адаптовані до конкретних умов експлуатації. Регулярне документування прогресування зносу сприяє кращому прогнозуванню терміну служби компонентів.

Впровадження протоколів профілактичного обслуговування

Щоденні та щотижневі завдання з технічного обслуговування

Ефективне обслуговування верстатів з ЧПК починається з регулярних щоденних перевірок. Оператори повинні перевіряти рівень охолоджуючої рідини, наявність незвичайних шумів або вібрацій, а також забезпечити належне змащення рухомих частин. Щотижневі завдання можуть включати більш ретельне очищення фільтрів, перевірку зносу інструменту та перевірку вирівнювання осей.

Документування відіграє ключову роль у щоденному обслуговуванні. Ведення детальних записів перевірок, незвичайних спостережень та незначних коригувань допомагає відстежувати стан верстата з часом. Ці записи стають надзвичайно цінними для виявлення закономірностей і передбачення потенційних несправностей до того, як вони переростуть у серйозні проблеми.

Процедури обслуговування на місячній та квартальної основі

Більш комплексні процедури технічного обслуговування слід планувати щомісяця та щокварталу. Вони включають детальний огляд електричних систем, ретельне очищення важкодоступних місць і перевірку геометричної точності. Перевірка калібрування забезпечує збереження необхідного рівня точності верстата.

Під час цих планових періодів технічного обслуговування техніки також повинні оцінювати стан зношених деталей порівняно з встановленими еталонами. Це допомагає визначити, чи потрібно коригувати графіки заміни на основі фактичних темпів зносу, а не лише заздалегідь визначених часових інтервалів.

Напередодбане Моніторинг та Прогнозувальне Обслуговування

Використання сучасних діагностичних інструментів

Сучасне обслуговування ЧПУ-верстатів вигрішно від використання складних інструментів і датчиків для моніторингу. Обладнання для аналізу вібрацій може виявити проблеми підшипників до того, як вони стануть чутними. Тепловізійні камери виявляють потенційні гарячі точки, що можуть свідчити про розвиток несправностей. Ці сучасні діагностичні інструменти забезпечують цінні дані для програм передбачуваного технічного обслуговування.

Інтеграція програмного забезпечення для моніторингу обладнання дозволяє відстежувати показники продуктивності в режимі реального часу. Такий підхід, заснований на даних, дає можливість командам технічного обслуговування виявляти тенденції та аномалії, які інакше могли б залишитися непоміченими до появи серйозних проблем.

Планування технічного обслуговування на основі даних

Сучасні стратегії технічного обслуговування все частіше ґрунтуються на аналізі даних для оптимізації графіків заміни компонентів. Аналізуючи дані про продуктивність, команди з обслуговування можуть виявляти закономірності, що передують виходу з ладу окремих деталей. Ця інформація допомагає удосконалити графіки профілактичного обслуговування та скоротити непередбачені простої.

Прогностичний аналіз також може допомогти оптимізувати управління запасами запасних частин. Краще розуміючи закономірності зносу та цикли заміни, підприємства можуть підтримувати належний рівень запасів без надмірних витрат на інвентар.

Стратегії та найкращі практики заміни деталей

Управління рішеннями щодо заміни

Успішне обслуговування верстатів з ЧПК вимагає стратегічного планування заміни компонентів. Натомість чекати повного виходу з ладу, деталі слід замінювати на основі показників погіршення продуктивності та історичних даних. Такий проактивний підхід мінімізує непередбачені простої та забезпечує стабільну якість виробництва.

Керівники з обслуговування мають узгоджувати витрати на ранню заміну з ризиком відмови під час виробництва. Розробка чітких критеріїв для прийняття рішень щодо заміни допомагає стандартизувати цей процес серед команд з обслуговування та змін.

Забезпечення якісними запасними частинами

Якість запасних частин суттєво впливає на продуктивність і надійність обладнання. Хоча оригінальні запчастини від виробника (OEM) найчастіше забезпечують найвищу надійність, ретельно перевірені альтернативні джерела можуть пропонувати економічні переваги без погіршення якості. Встановлення партнерських відносин із надійними постачальниками гарантує постійний доступ до якісних компонентів.

Створення всебічної бази даних запасних частин допомагає відстежувати продуктивність постачальників, тенденції вартості та надійність деталей з часом. Ця інформація є надзвичайно цінною для прийняття обґрунтованих рішень щодо майбутніх закупівель та вибору постачальників.

Поширені запитання

Як часто слід виконувати калібрування CNC-верстатів?

Частота калібрування CNC-верстатів залежить від режиму експлуатації та вимог до точності. Як правило, повне геометричне калібрування слід виконувати щоквартально, з більш частими перевірками критичних розмірів. У випадку високоточних застосувань може знадобитися щомісячна перевірка ключових параметрів.

Які ознаки вказують на необхідність заміни підшипників шпінделя?

Основні ознаки включають незвичайний шум під час роботи, надмірну вібрацію, зниження точності оброблених деталей та аномальні показники температури. Регулярний аналіз вібрації може допомогти виявити проблеми з підшипниками до того, як вони спричинять серйозні поломки.

Як я можу оптимізувати свій склад запасних частин?

Ведіть детальні записи про використання деталей і частоту їх виходу з ладу, щоб встановити відповідний рівень запасів. Беріть до уваги терміни поставки критичних компонентів і впроваджуйте систему обліку запасів. Використовуйте дані передбачуваного технічного обслуговування, щоб прогнозувати потреби та відповідно коригувати рівні запасів.

Зміст

- Основні стратегії для максимальної довговічності обладнання з ЧПК

- Розуміння компонентів верстатів з ЧПК та характеру їхнього зносу

- Впровадження протоколів профілактичного обслуговування

- Напередодбане Моніторинг та Прогнозувальне Обслуговування

- Стратегії та найкращі практики заміни деталей

- Поширені запитання