Strategie Essenziali per Massimizzare la Durata degli Impianti CNC

Manutenzione macchine cnc è fondamentale per l'efficienza e la produttività nella produzione. Nell'attuale panorama industriale competitivo, mantenere apparecchiature di precisione non significa semplicemente risolvere i problemi quando si presentano – si tratta piuttosto di implementare strategie complete che prevengano i guasti prima che si verifichino. Le macchine CNC ben mantenute non offrono soltanto prestazioni superiori, ma garantiscono anche una qualità costante dell'output riducendo al minimo i tempi di inattività costosi.

Le strutture produttive in tutto il mondo fanno affidamento su macchinari CNC per le loro operazioni quotidiane, rendendo essenziali protocolli adeguati di manutenzione per una produzione sostenibile. La natura complessa di queste macchine sofisticate richiede una conoscenza approfondita dei modelli di usura, dei programmi di sostituzione e delle misure di prevenzione al fine di mantenere un funzionamento ottimale.

Comprensione dei componenti delle macchine CNC e dei modelli di usura

Componenti critici che richiedono attenzione regolare

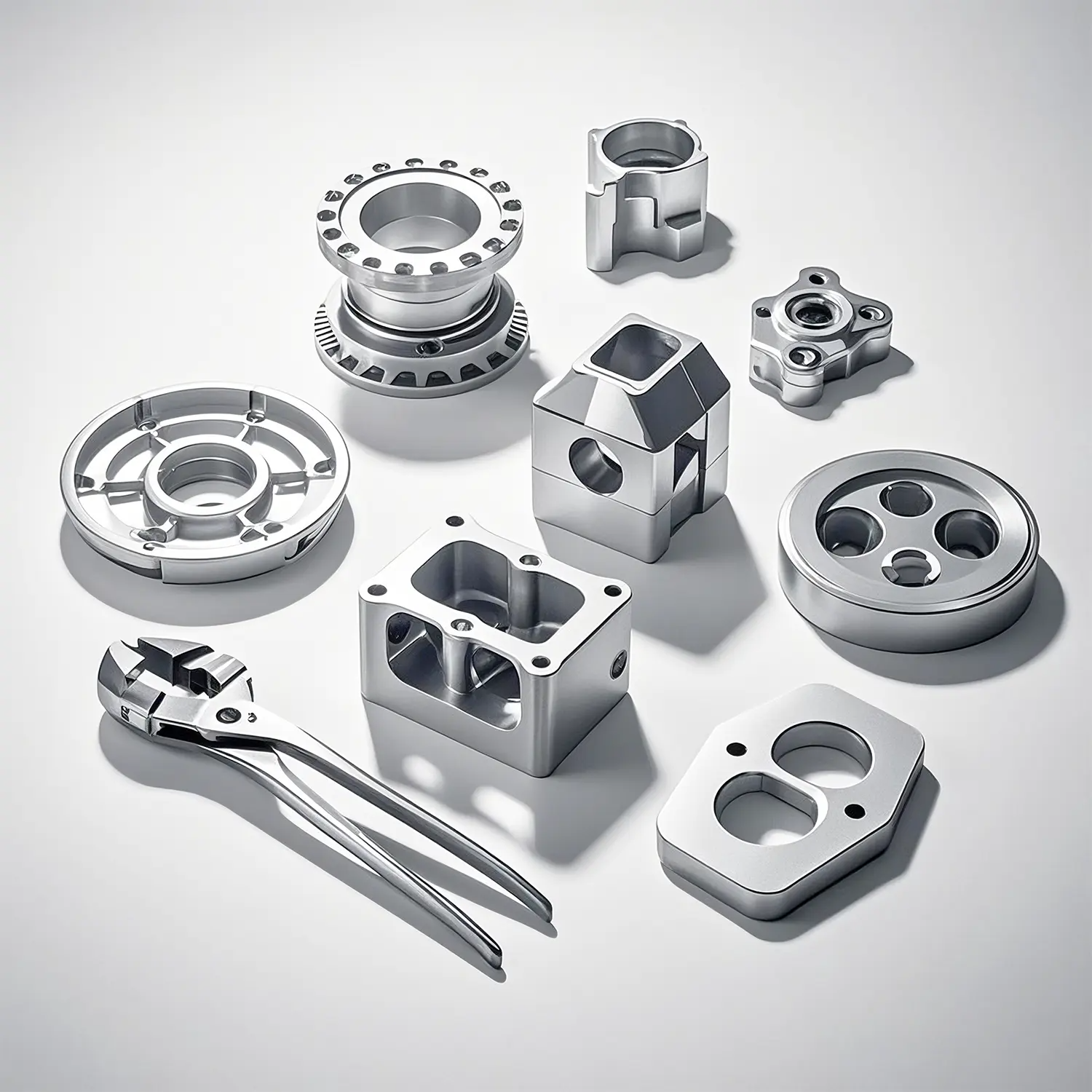

Il cuore di ogni macchina CNC è costituito da diversi componenti vitali che richiedono un monitoraggio costante. Mandrini, viti a ricircolo di sfere e guide costituiscono la base del movimento e della precisione della macchina. Questi componenti subiscono gradi variabili di usura in base ai modelli di utilizzo, ai tipi di materiale lavorati e alle condizioni operative. Un'ispezione regolare di questi elementi consente di individuare precocemente i segni di deterioramento.

I portautensili, gli utensili da taglio e i sistemi di refrigerazione richiedono anche un'attenzione particolare. La precisione dei pezzi lavorati è direttamente correlata allo stato di questi componenti. Comprendere la loro durata tipica e gli indicatori di usura permette ai team di manutenzione di programmare le sostituzioni prima che si verifichi un guasto.

Pattern comuni di usura e le loro implicazioni

Diversi componenti della macchina presentano pattern distinti di usura che tecnici esperti devono saper riconoscere. I cuscinetti del mandrino possono mostrare segni di vibrazioni eccessive o rumori anomali prima del completo guasto. Le viti a ricircolo di sfere spesso mostrano un aumento del gioco o movimenti irregolari quando l'usura diventa significativa. Le guide possono sviluppare usure irregolari che compromettono la precisione della macchina.

Fattori ambientali, come le fluttuazioni di temperatura e l'esposizione alla polvere, possono accelerare i tassi di usura. Il monitoraggio di questi andamenti aiuta a stabilire programmi di manutenzione più precisi, adattati a specifiche condizioni operative. La documentazione regolare dell'evoluzione dell'usura supporta una migliore previsione dei cicli di vita dei componenti.

Implementazione di Protocolli di Manutenzione Preventiva

Compiti di manutenzione giornalieri e settimanali

La manutenzione efficace delle macchine CNC inizia con controlli quotidiani di routine. Gli operatori dovrebbero verificare i livelli di refrigerante, controllare la presenza di rumori o vibrazioni anomale e assicurarsi che le parti mobili siano correttamente lubrificate. Le attività settimanali potrebbero includere una pulizia più approfondita dei filtri, l'ispezione dell'usura degli utensili e la verifica dell'allineamento degli assi.

La documentazione riveste un ruolo fondamentale nella manutenzione quotidiana. La conservazione di registri dettagliati relativi a ispezioni, osservazioni anomale e piccole regolazioni aiuta a tracciare lo stato di salute della macchina nel tempo. Questi documenti diventano indispensabili per identificare tendenze e prevedere possibili problemi prima che peggiorino.

Procedure di Manutenzione Mensili e Trimestrali

Procedure di manutenzione più complete dovrebbero essere programmate mensilmente e trimestralmente. Queste includono un'ispezione dettagliata dei sistemi elettrici, una pulizia approfondita di aree di difficile accesso e la verifica dell'accuratezza geometrica. Controlli di calibrazione garantiscono che la macchina mantenga i livelli di precisione richiesti.

Durante questi periodi di manutenzione programmati, i tecnici dovrebbero anche valutare lo stato delle parti soggette a usura rispetto a parametri stabiliti. Ciò aiuta a determinare se gli intervalli di sostituzione debbano essere modificati in base ai tassi di usura effettivi piuttosto che semplicemente a intervalli di tempo predeterminati.

Monitoraggio Avanzato e Manutenzione Predittiva

Utilizzo di Strumenti Diagnostici Moderni

La manutenzione delle macchine CNC attuali trae vantaggio da strumenti e sensori di monitoraggio sofisticati. L'analisi delle vibrazioni può rilevare problemi nei cuscinetti prima che diventino udibili. Le telecamere termiche identificano potenziali punti caldi che potrebbero indicare anomalie in fase di sviluppo. Questi strumenti diagnostici avanzati forniscono dati preziosi per i programmi di manutenzione predittiva.

L'integrazione di software di monitoraggio macchine consente il tracciamento in tempo reale delle metriche di prestazione. Questo approccio basato sui dati permette ai team di manutenzione di individuare tendenze e anomalie che altrimenti potrebbero passare inosservate fino allo sviluppo di problemi significativi.

Pianificazione della Manutenzione Basata sui Dati

Le moderne strategie di manutenzione si basano sempre di più sull'analisi dei dati per ottimizzare i programmi di sostituzione. Analizzando i dati sulle prestazioni, i team di manutenzione possono identificare modelli che precedono il guasto di un componente. Queste informazioni aiutano a perfezionare i piani di manutenzione preventiva e ridurre gli arresti imprevisti.

L'analisi predittiva può anche contribuire a ottimizzare la gestione dell'inventario dei ricambi. Comprendendo meglio i modelli di usura e i cicli di sostituzione, le strutture possono mantenere livelli di scorte adeguati senza incorrere in costi eccessivi di inventario.

Strategie e migliori pratiche per la sostituzione dei componenti

Tempistica delle decisioni di sostituzione

La manutenzione efficace delle macchine CNC richiede una pianificazione strategica nella sostituzione dei componenti. Invece di attendere il completo guasto, i componenti devono essere sostituiti in base a indicatori di degrado delle prestazioni e dati storici. Questo approccio proattivo riduce al minimo gli arresti imprevisti e mantiene una qualità di produzione costante.

I responsabili della manutenzione devono bilanciare il costo della sostituzione anticipata con il rischio di guasti durante la produzione. Lo sviluppo di criteri chiari per le decisioni di sostituzione aiuta a standardizzare questo processo tra i diversi team e turni di manutenzione.

Approvvigionamento di parti di ricambio di qualità

La qualità delle parti di ricambio influisce in modo significativo sulle prestazioni e sull'affidabilità della macchina. Sebbene le parti del produttore originale (OEM) offrano spesso l'affidabilità più elevata, fonti alternative attentamente valutate possono offrire vantaggi economici senza compromettere la qualità. Stabilire relazioni con fornitori affidabili garantisce un accesso costante a componenti di qualità.

La creazione di un database completo dei ricambi consente di monitorare le prestazioni dei fornitori, le tendenze dei costi e l'affidabilità dei componenti nel tempo. Queste informazioni risultano inestimabili per prendere decisioni informate sugli acquisti futuri e sulla selezione dei fornitori.

Domande frequenti

Con quale frequenza deve essere eseguita la calibrazione del centro di lavoro a controllo numerico?

La frequenza della calibrazione del centro di lavoro a controllo numerico dipende dai modelli di utilizzo e dai requisiti di precisione. In generale, la calibrazione geometrica completa dovrebbe essere effettuata ogni trimestre, con controlli più frequenti sulle dimensioni critiche. Applicazioni ad alta precisione potrebbero richiedere la verifica mensile di parametri chiave.

Quali sono i segnali che indicano la necessità di sostituire i cuscinetti dell'alberino?

I principali indicatori includono rumori anomali durante il funzionamento, vibrazioni eccessive, ridotta precisione nei pezzi lavorati e letture di temperatura irregolari. Un'analisi regolare delle vibrazioni può aiutare a individuare problemi ai cuscinetti prima che causino danni significativi.

Come posso ottimizzare il mio inventario di ricambi?

Mantenere registri dettagliati relativi all'uso dei componenti e ai tassi di guasto per stabilire livelli di scorta adeguati. Considerare i tempi di consegna per i componenti critici e implementare un sistema per il monitoraggio dell'inventario. Utilizzare i dati della manutenzione predittiva per anticipare le esigenze e regolare di conseguenza i livelli di scorta.

Indice

- Strategie Essenziali per Massimizzare la Durata degli Impianti CNC

- Comprensione dei componenti delle macchine CNC e dei modelli di usura

- Implementazione di Protocolli di Manutenzione Preventiva

- Monitoraggio Avanzato e Manutenzione Predittiva

- Strategie e migliori pratiche per la sostituzione dei componenti

- Domande frequenti