Stratégies essentielles pour maximiser la longévité des équipements CNC

Entretien des machines à commande numérique est au cœur de l'efficacité et de la productivité manufacturières. Dans le paysage industriel concurrentiel actuel, entretenir des équipements de précision ne consiste pas seulement à résoudre les problèmes au fur et à mesure qu'ils surviennent – il s'agit plutôt de mettre en œuvre des stratégies complètes visant à prévenir les problèmes avant qu'ils ne surviennent. Des machines CNC bien entretenues offrent non seulement des performances supérieures, mais garantissent également une qualité constante de production tout en minimisant les temps d'arrêt coûteux.

Les installations de fabrication du monde entier dépendent des machines CNC pour leurs opérations quotidiennes, ce qui rend les protocoles de maintenance appropriés essentiels pour une production durable. La nature complexe de ces machines sophistiquées exige une compréhension approfondie des modes d'usure, des calendriers de remplacement et des mesures de prévention afin de maintenir un fonctionnement optimal.

Compréhension des composants des machines CNC et des modes d'usure

Composants critiques nécessitant une attention régulière

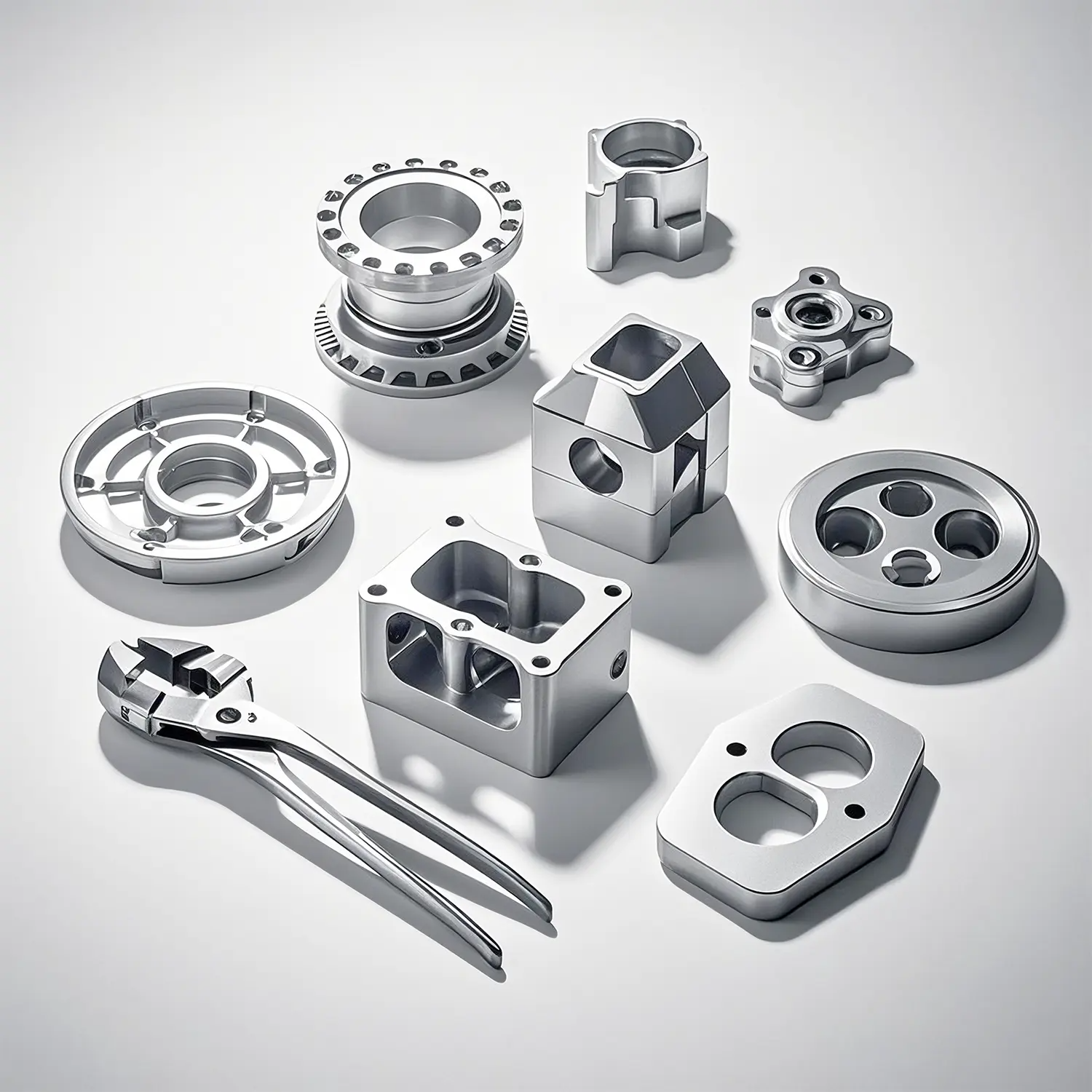

Le cœur de toute machine CNC est constitué de plusieurs composants essentiels nécessitant une surveillance constante. Les broches, les vis à billes et les rails de guidage forment la base du mouvement et de la précision de la machine. Ces composants subissent différents niveaux d'usure selon les schémas d'utilisation, les types de matériaux traités et les conditions de fonctionnement. Un contrôle régulier de ces éléments permet d'identifier précocement les signes de détérioration.

Les porte-outils, les outils de coupe et les systèmes de lubrification nécessitent également une attention particulière. La précision des pièces usinées est directement liée à l'état de ces composants. Connaître leur durée de vie typique et les signes d'usure permet aux équipes de maintenance de planifier les remplacements avant qu'une défaillance ne survienne.

Principaux types d'usure et leurs conséquences

Différents composants de la machine présentent des motifs d'usure spécifiques que les techniciens qualifiés doivent savoir reconnaître. Les paliers de broche peuvent présenter des vibrations excessives ou des bruits inhabituels avant une défaillance complète. Les vis à billes affichent souvent un jeu accru ou des mouvements irréguliers lorsque l'usure devient importante. Les rails de guidage peuvent développer des usures inégales qui affectent la précision de la machine.

Les facteurs environnementaux, tels que les fluctuations de température et l'exposition à la poussière, peuvent accélérer les taux d'usure. Le suivi de ces phénomènes permet d'établir des plannings de maintenance plus précis, adaptés aux conditions spécifiques d'utilisation. La documentation régulière de l'évolution de l'usure contribue à une meilleure prédiction des cycles de vie des composants.

Mise en œuvre de Protocoles de Maintenance Préventive

Tâches de maintenance journalière et hebdomadaire

La maintenance efficace des machines CNC commence par des vérifications quotidiennes systématiques. Les opérateurs doivent contrôler les niveaux de liquide de refroidissement, rechercher des bruits ou des vibrations anormaux, et s'assurer d'une lubrification adéquate des pièces mobiles. Les tâches hebdomadaires peuvent inclure un nettoyage plus approfondi des filtres, l'inspection de l'usure des outils et la vérification de l'alignement des axes.

La documentation joue un rôle essentiel dans la maintenance quotidienne. Tenir des registres détaillés des inspections, des observations inhabituelles et des réglages mineurs permet de suivre l'état de la machine au fil du temps. Ces enregistrements deviennent inestimables pour identifier des tendances et anticiper des problèmes potentiels avant qu'ils ne s'aggravent.

Procédures d'entretien mensuelles et trimestrielles

Des procédures de maintenance plus complètes doivent être planifiées mensuellement et trimestriellement. Elles incluent un examen détaillé des systèmes électriques, un nettoyage approfondi des zones difficiles d'accès et une vérification de l'exactitude géométrique. Les contrôles de calibration garantissent que la machine conserve le niveau de précision requis.

Pendant ces périodes de maintenance planifiées, les techniciens doivent également évaluer l'état des pièces sujettes à usure par rapport à des références établies. Cela permet de déterminer si les calendriers de remplacement doivent être ajustés en fonction des taux d'usure réels plutôt que simplement selon des délais prédéfinis.

Surveillance avancée et maintenance prédictive

Utilisation d'outils de diagnostic modernes

La maintenance des machines CNC d'aujourd'hui bénéficie d'outils de surveillance sophistiqués et de capteurs. Les équipements d'analyse vibratoire peuvent détecter des problèmes de roulements avant qu'ils ne deviennent audibles. Les caméras thermiques identifient d'éventuels points chauds pouvant indiquer des anomalies en cours de développement. Ces outils de diagnostic avancés fournissent des données précieuses pour les programmes de maintenance prédictive.

L'intégration de logiciels de surveillance des machines permet le suivi en temps réel des indicateurs de performance. Cette approche basée sur les données permet aux équipes de maintenance de détecter des tendances et des anomalies qui pourraient autrement passer inaperçues jusqu'à l'apparition de problèmes importants.

Planification de l'entretien basée sur les données

Les stratégies modernes de maintenance s'appuient de plus en plus sur l'analyse de données pour optimiser les plannings de remplacement. En analysant les données de performance, les équipes de maintenance peuvent identifier les motifs qui précèdent la défaillance d'un composant. Ces informations permettent d'affiner les plannings de maintenance préventive et de réduire les arrêts imprévus.

L'analytique prédictive peut également aider à optimiser la gestion des stocks de pièces de rechange. En comprenant mieux les schémas d'usure et les cycles de remplacement, les installations peuvent maintenir des niveaux de stock adéquats sans engendrer des coûts excessifs de stockage.

Stratégies et meilleures pratiques de remplacement des pièces

Calendrier des décisions de remplacement

Un entretien réussi des machines CNC exige un remplacement stratégique des pièces au bon moment. Plutôt que d'attendre une panne complète, les composants doivent être remplacés en fonction d'indicateurs de dégradation des performances et de données historiques. Cette approche proactive minimise les arrêts imprévus et maintient une qualité de production constante.

Les responsables de maintenance doivent équilibrer le coût d'un remplacement précoce avec le risque de panne pendant la production. Élaborer des critères clairs pour les décisions de remplacement permet de standardiser ce processus au sein des équipes de maintenance et entre les différents postes.

Approvisionnement en pièces de rechange de qualité

La qualité des pièces de rechange a un impact significatif sur les performances et la fiabilité de la machine. Bien que les pièces du fabricant d'équipement d'origine (OEM) offrent souvent la fiabilité la plus élevée, des sources alternatives soigneusement évaluées peuvent présenter des avantages en termes de coûts sans compromettre la qualité. Établir des relations avec des fournisseurs fiables garantit un accès régulier à des composants de qualité.

La création d'une base de données complète de pièces permet de suivre la performance des fournisseurs, les tendances de coûts et la fiabilité des composants au fil du temps. Ces informations s'avèrent inestimables pour prendre des décisions éclairées concernant les achats futurs et le choix des fournisseurs.

Questions fréquemment posées

À quelle fréquence doit-on effectuer l'étalonnage des machines CNC ?

La fréquence d'étalonnage des machines CNC dépend des modes d'utilisation et des exigences de précision. Généralement, un étalonnage géométrique complet doit être effectué trimestriellement, avec des vérifications plus fréquentes des dimensions critiques. Les applications haute précision peuvent nécessiter une vérification mensuelle des paramètres clés.

Quels sont les signes indiquant que les roulements de broche doivent être remplacés ?

Les indicateurs principaux incluent un bruit inhabituel pendant le fonctionnement, des vibrations excessives, une précision réduite des pièces usinées et des relevés de température anormaux. Une analyse régulière des vibrations peut aider à détecter les problèmes de roulements avant qu'ils ne causent des dommages importants.

Comment puis-je optimiser mon stock de pièces de rechange ?

Tenir des registres détaillés de l'utilisation des pièces et des taux de panne afin d'établir des niveaux de stock appropriés. Prendre en compte les délais de livraison pour les composants critiques et mettre en place un système de suivi des stocks. Utiliser les données de maintenance prédictive pour anticiper les besoins et ajuster les niveaux de stock en conséquence.

Table des Matières

- Stratégies essentielles pour maximiser la longévité des équipements CNC

- Compréhension des composants des machines CNC et des modes d'usure

- Mise en œuvre de Protocoles de Maintenance Préventive

- Surveillance avancée et maintenance prédictive

- Stratégies et meilleures pratiques de remplacement des pièces

- Questions fréquemment posées