Wesentliche Strategien zur Maximierung der Lebensdauer von CNC-Anlagen

CNC-Maschinenwartung steht im Mittelpunkt der Fertigungseffizienz und -produktivität. In der heutigen wettbewerbsintensiven Industrielandschaft geht die Wartung von Präzisionsgeräten nicht nur darum, Probleme zu beheben, wenn sie auftreten – es geht vielmehr darum, umfassende Strategien umzusetzen, die Probleme bereits im Vorfeld verhindern. Gut gewartete CNC-Maschinen liefern nicht nur eine bessere Leistung, sondern gewährleisten auch eine gleichbleibend hohe Produktqualität und minimieren kostspielige Ausfallzeiten.

Fertigungsanlagen weltweit sind auf CNC-Maschinen für ihren täglichen Betrieb angewiesen, weshalb ordnungsgemäße Wartungsprotokolle für eine nachhaltige Produktion unerlässlich sind. Die komplexe Beschaffenheit dieser hochentwickelten Maschinen erfordert ein gründliches Verständnis von Verschleißmustern, Austauschplänen und vorbeugenden Wartungsmaßnahmen, um eine optimale Funktionalität sicherzustellen.

Verständnis der Komponenten von CNC-Maschinen und deren Verschleißmuster

Kritische Komponenten, die regelmäßige Aufmerksamkeit erfordern

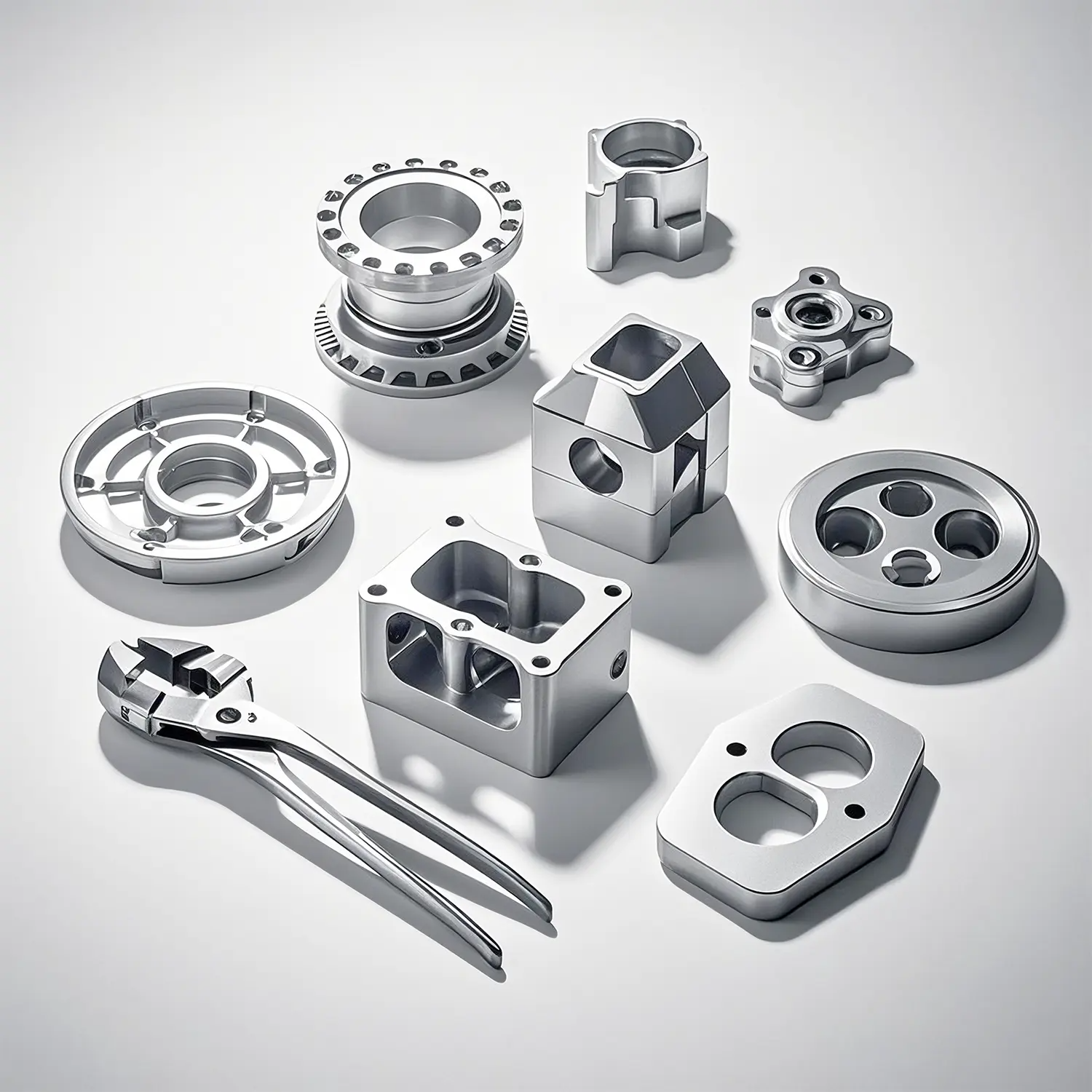

Das Herzstück jeder CNC-Maschine besteht aus mehreren wesentlichen Komponenten, die einer ständigen Überwachung bedürfen. Spindeln, Kugelgewindetriebe und Führungen bilden die Grundlage für Bewegung und Präzision der Maschine. Diese Komponenten weisen unterschiedliche Verschleißgrade auf, abhängig von Nutzungsmustern, den verarbeiteten Materialtypen und den Betriebsbedingungen. Eine regelmäßige Inspektion dieser Elemente hilft dabei, erste Anzeichen einer Verschlechterung zu erkennen.

Werkzeughalter, Schneidwerkzeuge und Kühlschmiersysteme erfordern ebenfalls besondere Aufmerksamkeit. Die Genauigkeit der bearbeiteten Teile steht in direktem Zusammenhang mit dem Zustand dieser Komponenten. Das Verständnis ihrer typischen Lebensdauer und Verschleißindikatoren ermöglicht es Wartungsteams, den Austausch rechtzeitig vor einem Ausfall zu planen.

Häufige Verschleißmuster und ihre Bedeutung

Unterschiedliche Maschinenkomponenten weisen charakteristische Verschleißmuster auf, die erfahrene Techniker erkennen müssen. Spindellager können bereits vor dem vollständigen Ausfall Anzeichen wie übermäßige Vibrationen oder ungewöhnliche Geräusche zeigen. Kugelgewindetriebe weisen oft eine zunehmende Spielweite oder ungleichmäßige Bewegungen auf, wenn der Verschleiß erheblich ist. Führungsbahnen können ungleichmäßige Abnutzungsspuren entwickeln, die die Maschinengenauigkeit beeinträchtigen.

Umwelteinflüsse, wie Temperaturschwankungen und Staubexposition, können die Verschleißraten beschleunigen. Die Überwachung dieser Muster hilft dabei, genauere Wartungspläne zu erstellen, die auf spezifische Betriebsbedingungen zugeschnitten sind. Die regelmäßige Dokumentation des Verschleißfortschritts unterstützt eine bessere Vorhersage der Lebensdauer von Komponenten.

Einführung von präventiven Wartungsprotokollen

Tägliche und wöchentliche Wartungsaufgaben

Die effektive Wartung von CNC-Maschinen beginnt mit routinemäßigen täglichen Prüfungen. Bediener sollten die Kühlmittelstände überprüfen, ungewöhnliche Geräusche oder Vibrationen feststellen und eine ordnungsgemäße Schmierung beweglicher Teile sicherstellen. Wöchentliche Aufgaben können eine gründlichere Reinigung der Filter, die Überprüfung des Werkzeugverschleißes und die Kontrolle der Achsausrichtung umfassen.

Die Dokumentation spielt eine entscheidende Rolle bei der täglichen Wartung. Die Führung detaillierter Protokolle von Inspektionen, auffälligen Beobachtungen und geringfügigen Anpassungen hilft dabei, den Maschinenzustand im Zeitverlauf zu verfolgen. Diese Aufzeichnungen werden unersetzlich, um Muster zu erkennen und potenzielle Probleme vorherzusagen, bevor sie sich verschlimmern.

Wartungsmaßnahmen im Monats- und Quartalsrhythmus

Umfassendere Wartungsverfahren sollten monatlich und vierteljährlich geplant werden. Dazu gehören eine detaillierte Prüfung der elektrischen Systeme, eine gründliche Reinigung schwer zugänglicher Bereiche sowie die Überprüfung der geometrischen Genauigkeit. Kalibrierprüfungen stellen sicher, dass die Maschine die erforderlichen Präzisionswerte beibehält.

Während dieser planmäßigen Wartungszeiten sollten Techniker auch den Zustand verschleißanfälliger Teile anhand festgelegter Referenzwerte bewerten. Dies hilft dabei, festzustellen, ob sich die Austauschintervalle aufgrund der tatsächlichen Verschleißraten gegenüber vorab festgelegten Zeiträumen anpassen lassen.

Fortgeschrittenes Monitoring und prädiktive Wartung

Einsatz moderner Diagnosetools

Die heutige Wartung von CNC-Maschinen profitiert von hochentwickelten Überwachungswerkzeugen und Sensoren. Vibrationsanalysegeräte können Lagerprobleme erkennen, bevor sie hörbar werden. Wärmebildkameras identifizieren potenzielle Hotspots, die auf sich entwickelnde Störungen hinweisen könnten. Diese fortschrittlichen Diagnosetools liefern wertvolle Daten für vorausschauende Wartungsprogramme.

Die Integration von Maschinenüberwachungssoftware ermöglicht die Echtzeitverfolgung von Leistungskennzahlen. Dieser datengestützte Ansatz ermöglicht es Wartungsteams, Trends und Anomalien zu erkennen, die andernfalls unbemerkt bleiben könnten, bis sich erhebliche Probleme entwickeln.

Datengetriebene Wartungsplanung

Moderne Wartungsstrategien stützen sich zunehmend auf Datenanalyse, um Austauschpläne zu optimieren. Durch die Analyse von Leistungsdaten können Wartungsteams Muster identifizieren, die einem Bauteilversagen vorausgehen. Diese Informationen helfen dabei, präventive Wartungspläne zu verbessern und unerwartete Ausfallzeiten zu reduzieren.

Prädiktive Analysen können auch dabei helfen, das Ersatzteillager-Management zu optimieren. Durch ein besseres Verständnis von Verschleißmustern und Austauschzyklen können Betriebe angemessene Lagerbestände halten, ohne übermäßige Lagerkosten zu verursachen.

Strategien und bewährte Methoden für den Teileaustausch

Zeitpunkt der Austauschentscheidungen

Ein erfolgreicher Wartungsprozess von CNC-Maschinen erfordert eine strategische Planung des Austauschs von Teilen. Statt auf einen kompletten Ausfall zu warten, sollten Komponenten basierend auf Indikatoren für Leistungseinbußen und historischen Daten ausgetauscht werden. Dieser proaktive Ansatz minimiert unerwartete Stillstände und gewährleistet eine gleichbleibend hohe Produktionsqualität.

Wartungsleiter müssen die Kosten eines vorzeitigen Austauschs gegen das Risiko eines Ausfalls während der Produktion abwägen. Die Entwicklung klarer Kriterien für Austauschentscheidungen hilft dabei, diesen Prozess innerhalb der Wartungsteams und Schichten zu standardisieren.

Beschaffung hochwertiger Ersatzteile

Die Qualität der Ersatzteile beeinflusst die Leistung und Zuverlässigkeit der Maschine erheblich. Während Originalersatzteile des Herstellers (OEM) oft die höchste Zuverlässigkeit bieten, können sorgfältig geprüfte alternative Bezugsquellen Kostenvorteile bieten, ohne die Qualität zu beeinträchtigen. Der Aufbau von Beziehungen zu zuverlässigen Lieferanten stellt eine kontinuierliche Verfügbarkeit qualitativ hochwertiger Komponenten sicher.

Die Erstellung einer umfassenden Teiledatenbank hilft dabei, die Leistung der Lieferanten, Kostenentwicklungen und die Zuverlässigkeit von Teilen im Zeitverlauf zu verfolgen. Diese Informationen sind äußerst wertvoll, um fundierte Entscheidungen über zukünftige Einkäufe und die Auswahl von Lieferanten treffen zu können.

Häufig gestellte Fragen

Wie oft sollte die Kalibrierung einer CNC-Maschine durchgeführt werden?

Die Häufigkeit der Kalibrierung von CNC-Maschinen hängt von den Nutzungsmustern und den Genauigkeitsanforderungen ab. Im Allgemeinen sollte eine vollständige geometrische Kalibrierung vierteljährlich durchgeführt werden, ergänzt durch häufigere Überprüfungen kritischer Maße. Anwendungen mit hoher Präzision erfordern möglicherweise eine monatliche Überprüfung wichtiger Parameter.

Woran erkennt man, dass Spindellager ausgetauscht werden müssen?

Wichtige Anzeichen sind ungewöhnliche Geräusche während des Betriebs, übermäßige Vibrationen, verminderte Genauigkeit der bearbeiteten Teile und auffällige Temperaturmesswerte. Eine regelmäßige Schwingungsanalyse kann helfen, Lagerprobleme frühzeitig zu erkennen, bevor sie gravierende Störungen verursachen.

Wie kann ich meinen Ersatzteillagerbestand optimieren?

Führen Sie detaillierte Aufzeichnungen über den Verbrauch und die Ausfallraten von Teilen, um angemessene Bestandsmengen festzulegen. Berücksichtigen Sie die Lieferzeiten für kritische Komponenten und implementieren Sie ein System zur Bestandsverfolgung. Nutzen Sie Daten zur vorausschauenden Wartung, um Bedarfe vorherzusagen und die Bestandsmengen entsprechend anzupassen.

Inhaltsverzeichnis

- Wesentliche Strategien zur Maximierung der Lebensdauer von CNC-Anlagen

- Verständnis der Komponenten von CNC-Maschinen und deren Verschleißmuster

- Einführung von präventiven Wartungsprotokollen

- Fortgeschrittenes Monitoring und prädiktive Wartung

- Strategien und bewährte Methoden für den Teileaustausch

- Häufig gestellte Fragen