Estrategias Esenciales para Maximizar la Longevidad del Equipo CNC

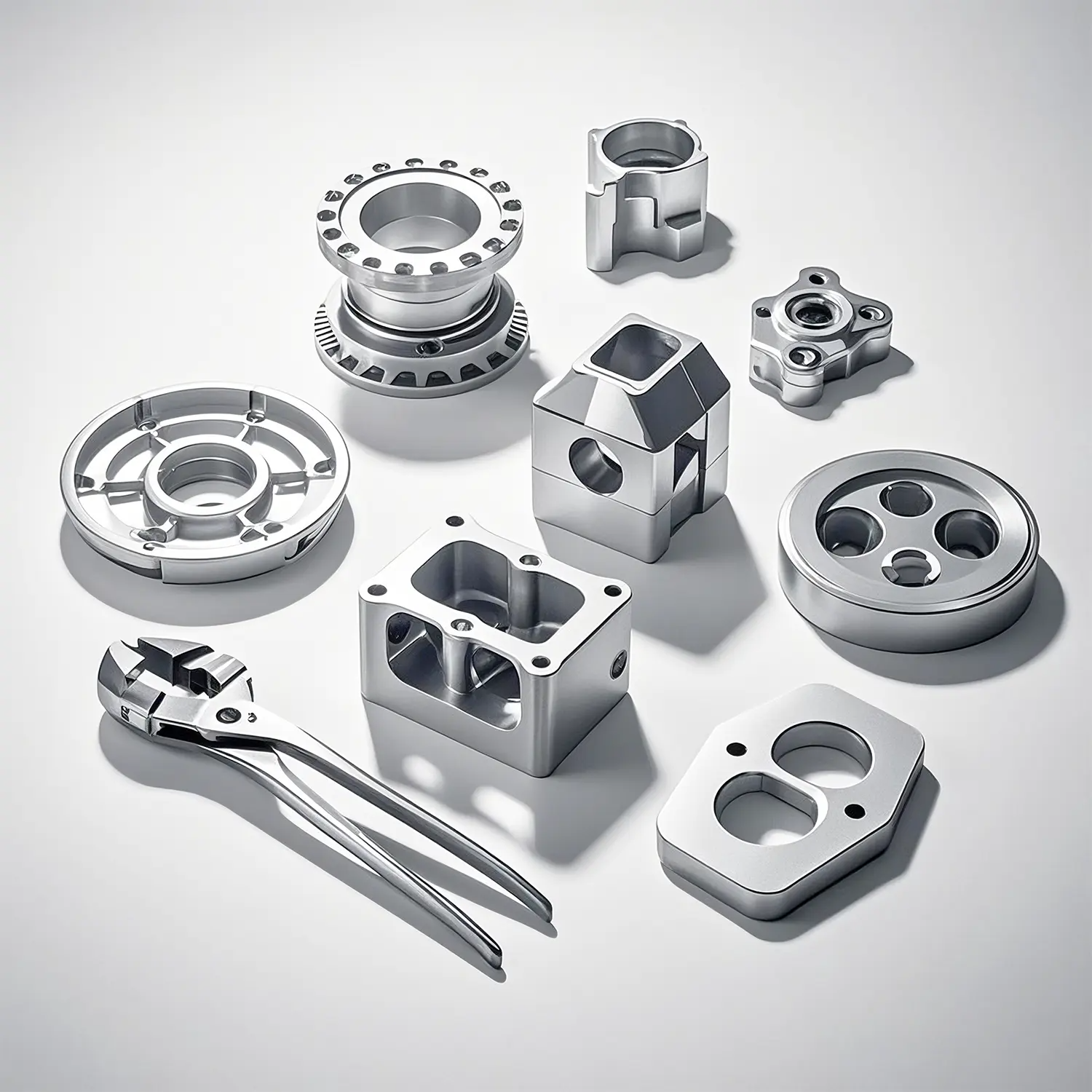

Mantenimiento de maquinas cnc se sitúa en el centro de la eficiencia y productividad manufacturera. En el actual entorno industrial competitivo, mantener equipos de precisión no consiste únicamente en solucionar problemas cuando surgen, sino en implementar estrategias integrales que eviten los problemas antes de que ocurran. Las máquinas CNC bien mantenidas no solo ofrecen un rendimiento superior, sino que también garantizan una producción de calidad constante mientras minimizan tiempos de inactividad costosos.

Las instalaciones de fabricación en todo el mundo dependen de maquinaria CNC para sus operaciones diarias, por lo que los protocolos adecuados de mantenimiento son esenciales para una producción sostenible. La naturaleza compleja de estas máquinas sofisticadas exige una comprensión profunda de los patrones de desgaste, los programas de reemplazo y las medidas de mantenimiento preventivo para mantener un funcionamiento óptimo.

Comprensión de los componentes de las máquinas CNC y los patrones de desgaste

Componentes críticos que requieren atención regular

El corazón de cualquier máquina CNC consiste en varios componentes vitales que requieren monitoreo constante. Los husillos, los tornillos de bolas y las guías constituyen la base del movimiento y la precisión de la máquina. Estos componentes experimentan distintos grados de desgaste según los patrones de uso, los tipos de materiales procesados y las condiciones de operación. La inspección regular de estos elementos ayuda a identificar signos tempranos de deterioro.

Los porta-herramientas, los implementos de corte y los sistemas de refrigeración también requieren una atención cuidadosa. La precisión de las piezas mecanizadas está directamente relacionada con el estado de estos componentes. Comprender su vida útil típica y los indicadores de desgaste permite a los equipos de mantenimiento programar reemplazos antes de que ocurra una falla.

Patrones comunes de desgaste y sus implicaciones

Diferentes componentes de la máquina presentan patrones de desgaste distintos que los técnicos cualificados deben reconocer. Los rodamientos del husillo pueden mostrar signos de vibración excesiva o ruidos inusuales antes de la falla total. Los tornillos de bolas suelen presentar un aumento del juego o movimientos inconsistentes cuando el desgaste es significativo. Las guías pueden desarrollar patrones de desgaste irregulares que afectan la precisión de la máquina.

Los factores ambientales, como las fluctuaciones de temperatura y la exposición al polvo, pueden acelerar las tasas de desgaste. El monitoreo de estos patrones ayuda a establecer programas de mantenimiento más precisos adaptados a condiciones operativas específicas. La documentación regular de la progresión del desgaste permite predecir mejor los ciclos de vida de los componentes.

Implementación de Protocolos de Mantenimiento Preventivo

Tareas de Mantenimiento Diario y Semanal

El mantenimiento efectivo de máquinas CNC comienza con revisiones diarias rutinarias. Los operadores deben verificar los niveles de refrigerante, detectar ruidos o vibraciones inusuales y asegurar la lubricación adecuada de las partes móviles. Las tareas semanales pueden incluir una limpieza más exhaustiva de los filtros, la inspección del desgaste de las herramientas y la verificación del alineamiento de los ejes.

La documentación desempeña un papel crucial en el mantenimiento diario. Llevar registros detallados de inspecciones, observaciones inusuales y ajustes menores ayuda a seguir la salud de la máquina con el tiempo. Estos registros resultan invaluables para identificar patrones y predecir posibles problemas antes de que escalen.

Procedimientos de Mantenimiento Mensual y Trimestral

Deben programarse procedimientos de mantenimiento más completos mensual y trimestralmente. Estos incluyen la inspección detallada de los sistemas eléctricos, la limpieza exhaustiva de áreas de difícil acceso y la verificación de la precisión geométrica. Las comprobaciones de calibración aseguran que la máquina mantenga los niveles de precisión requeridos.

Durante estos periodos de mantenimiento programado, los técnicos también deberían evaluar el estado de las piezas sujetas a desgaste en comparación con parámetros establecidos. Esto ayuda a determinar si es necesario ajustar los programas de reemplazo según las tasas reales de desgaste, y no solo en función de plazos predeterminados.

Monitoreo Avanzado y Mantenimiento Predictivo

Utilización de Herramientas Diagnósticas Modernas

El mantenimiento de máquinas CNC actual se beneficia de herramientas y sensores de monitoreo sofisticados. El equipo de análisis de vibraciones puede detectar problemas en rodamientos antes de que sean audibles. Las cámaras termográficas identifican posibles puntos calientes que podrían indicar fallos en desarrollo. Estas herramientas diagnósticas avanzadas proporcionan datos valiosos para programas de mantenimiento predictivo.

La integración de software de monitoreo de máquinas permite el seguimiento en tiempo real de métricas de rendimiento. Este enfoque basado en datos permite a los equipos de mantenimiento detectar tendencias y anomalías que de otro modo pasarían desapercibidas hasta que se desarrollen problemas significativos.

Planificación del Mantenimiento Basada en Datos

Las estrategias modernas de mantenimiento dependen cada vez más del análisis de datos para optimizar los programas de reemplazo. Al analizar los datos de rendimiento, los equipos de mantenimiento pueden identificar patrones que preceden al fallo de componentes. Esta información ayuda a perfeccionar los programas de mantenimiento preventivo y reducir las interrupciones inesperadas.

El análisis predictivo también puede ayudar a optimizar la gestión de inventario de piezas de repuesto. Al comprender mejor los patrones de desgaste y los ciclos de reemplazo, las instalaciones pueden mantener niveles de stock adecuados sin incurrir en costos excesivos de inventario.

Estrategias y mejores prácticas de reemplazo de piezas

Toma de decisiones sobre momentos de reemplazo

El mantenimiento exitoso de máquinas CNC requiere una planificación estratégica en el reemplazo de piezas. En lugar de esperar a que fallen completamente, los componentes deben reemplazarse según indicadores de degradación del rendimiento y datos históricos. Este enfoque proactivo minimiza las interrupciones inesperadas y mantiene una calidad de producción constante.

Los responsables de mantenimiento deben equilibrar el costo del reemplazo anticipado con el riesgo de falla durante la producción. Desarrollar criterios claros para las decisiones de reemplazo ayuda a estandarizar este proceso entre los equipos de mantenimiento y turnos.

Adquisición de piezas de repuesto de calidad

La calidad de las piezas de repuesto afecta significativamente el rendimiento y la fiabilidad de la máquina. Aunque las piezas del fabricante de equipo original (OEM) suelen ofrecer la mayor fiabilidad, fuentes alternativas cuidadosamente evaluadas pueden ofrecer ventajas de costo sin comprometer la calidad. Establecer relaciones con proveedores confiables garantiza un acceso constante a componentes de calidad.

Crear una base de datos integral de repuestos permite hacer un seguimiento del rendimiento de los proveedores, las tendencias de costos y la fiabilidad de los componentes a lo largo del tiempo. Esta información resulta inestimable para tomar decisiones informadas sobre compras futuras y selección de proveedores.

Preguntas Frecuentes

¿Con qué frecuencia se debe calibrar una máquina CNC?

La frecuencia de calibración de máquinas CNC depende de los patrones de uso y de los requisitos de precisión. Por lo general, se debe realizar una calibración geométrica completa cada trimestre, con comprobaciones más frecuentes de dimensiones críticas. Las aplicaciones de alta precisión pueden requerir verificación mensual de parámetros clave.

¿Cuáles son los signos de que los rodamientos del husillo necesitan ser reemplazados?

Los principales indicadores incluyen ruidos inusuales durante el funcionamiento, vibraciones excesivas, disminución de la precisión en las piezas mecanizadas y lecturas anormales de temperatura. Un análisis regular de vibraciones puede ayudar a detectar problemas en los rodamientos antes de que causen daños significativos.

¿Cómo puedo optimizar mi inventario de repuestos?

Mantenga registros detallados del uso de piezas y tasas de falla para establecer niveles de stock adecuados. Considere los tiempos de entrega para componentes críticos e implemente un sistema para el seguimiento de inventario. Utilice datos de mantenimiento predictivo para anticipar necesidades y ajustar los niveles de stock en consecuencia.

Tabla de Contenido

- Estrategias Esenciales para Maximizar la Longevidad del Equipo CNC

- Comprensión de los componentes de las máquinas CNC y los patrones de desgaste

- Implementación de Protocolos de Mantenimiento Preventivo

- Monitoreo Avanzado y Mantenimiento Predictivo

- Estrategias y mejores prácticas de reemplazo de piezas

- Preguntas Frecuentes