المعالجة الحرارية الكروية

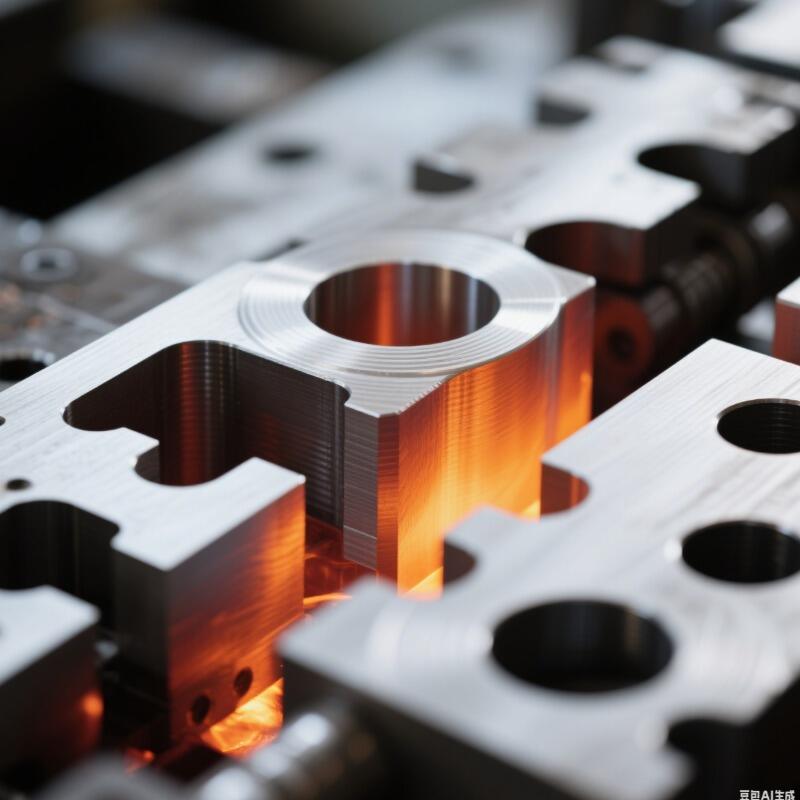

يمثل التلدين الكروي تقنية معالجة حرارية متخصصة مصممة لتحويل البنية المجهرية للصلب والمواد الحديدية الأخرى. يقوم هذا العملية المنضبطة للتسخين والتبريد بتحويل جسيمات الكاربايد الزاوية إلى أشكال كروية، مما يغير جوهريًا الخصائص الميكانيكية للمادة. يعمل التلدين الكروي عن طريق تسخين الصلب إلى درجات حرارة محددة تقل عن نقطة التحول الحرجة، وعادة ما تكون بين 650°م و700°م، تليها دورات تبريد منضبطة تحفّز تكوين الكاربايدات على شكل كروي. يتمثل الدور الأساسي للتلدين الكروي في تحسين القابلية للتشغيل، وتقليل الصلابة، وزيادة المطيلية في الصلب عالي الكربون. خلال هذه العملية، تتحول البنية اللamelية للبيارلايت إلى كاربايدات كروية موزعة في مصفوفة من الفيريت، ما يُنتج مادة أكثر انتظامًا وسهولة في المعالجة. ويحدث هذا التحول من خلال آليات الانتشار التي تعيد توزيع ذرات الكربون، مما يسمح للكاربايدات بافتراض تشكيلها الكروي المفضل من الناحية الديناميكية الحرارية. وتشمل السمات التقنية للتلدين الكروي التحكم الدقيق في درجة الحرارة، وفترات الاحتفاظ الطويلة، ومعدلات التبريد المدارة بعناية. وتتطلب العملية أجواء فرنية تمنع الأكسدة وفقدان الكربون، لضمان نتائج متسقة عبر مقطع المادة بأكمله. وتمتد تطبيقات التلدين الكروي لتشمل العديد من الصناعات، بما في ذلك تصنيع السيارات، وإنتاج الأدوات، وتصنيع المحامل، وعمليات التشغيل الدقيقة. تستفيد بشكل خاص الصلب عالي الكربون المستخدم في الأدوات، وصلب المحامل، وصلب الزنبركات من هذه المعالجة، حيث تحسّن البنية الكروية للكاربايدات بشكل كبير من قابليتها للتشكيل والتشغيل. وتستخدم صناعة الطيران والفضاء التلدين الكروي للمكونات الحرجة التي تتطلب ثباتًا أبعاديًا استثنائيًا ونهاية سطحية دقيقة. بالإضافة إلى ذلك، تثبت هذه العملية قيمتها الكبيرة في إعداد المواد لعمليات التشكيل البارد اللاحقة، وسحب الأسلاك، والإجراءات المعقدة للتشغيل، حيث تصبح القابلية للتشكل المحسّنة ضرورية لتحقيق نتائج تصنيع ناجحة.