xử lý nhiệt dưới không độ

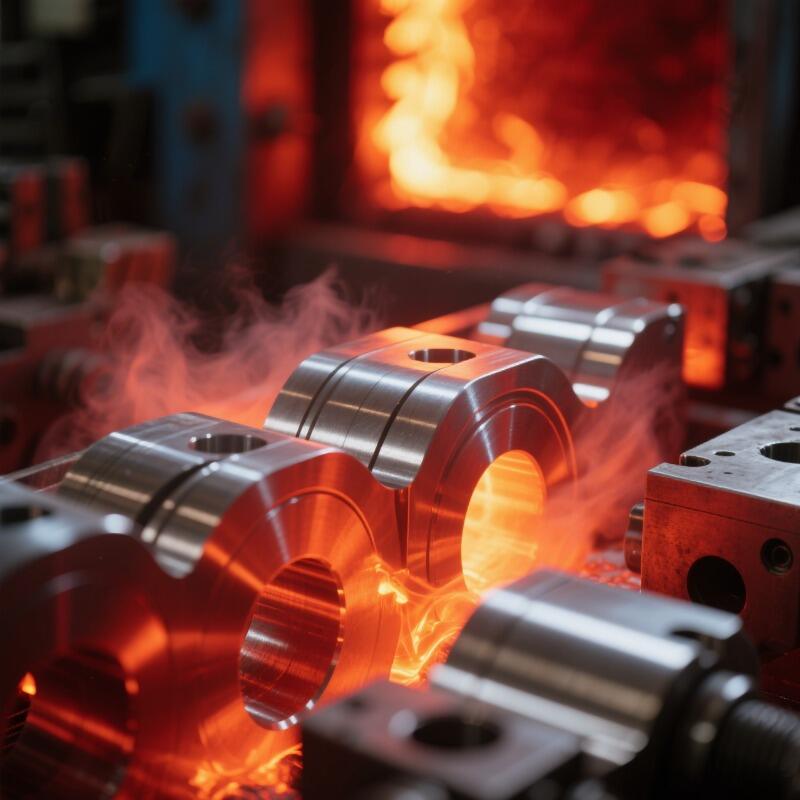

Xử lý nhiệt dưới điểm đóng băng là một quá trình luyện kim tinh vi, mở rộng phương pháp xử lý nhiệt thông thường bằng cách đưa vật liệu xuống nhiệt độ thấp hơn điểm đóng băng, thường dao động từ -80°C đến -196°C. Kỹ thuật tiên tiến này làm thay đổi cấu trúc vi mô của kim loại, đặc biệt là thép dụng cụ, thép tốc độ cao và thép bạc đạn, bằng cách chuyển hóa austenite còn lại thành martensite. Quy trình bao gồm việc làm nguội vật liệu ngay sau khi tôi, giữ chúng ở nhiệt độ cực thấp trong khoảng thời gian xác định. Các ngành công nghiệp chế tạo dựa vào xử lý nhiệt dưới điểm đóng băng để đạt được các tính chất cơ học vượt trội mà phương pháp nhiệt luyện thông thường không thể mang lại. Công nghệ này sử dụng nitơ lỏng hoặc các hệ thống làm lạnh chuyên dụng để đạt chính xác nhiệt độ mục tiêu. Trong quá trình xử lý, vật liệu trải qua các chu kỳ làm nguội có kiểm soát nhằm loại bỏ ứng suất nội tại đồng thời nâng cao độ ổn định về kích thước. Xử lý nhiệt dưới điểm đóng băng cải thiện đáng kể khả năng chống mài mòn, độ cứng và độ bền mỏi. Quy trình này đòi hỏi việc theo dõi cẩn thận nhiệt độ và thời gian để tránh sốc nhiệt, đồng thời tối đa hóa lợi ích về luyện kim. Các ngành sản xuất dụng cụ chính xác, bộ phận hàng không vũ trụ và linh kiện ô tô phụ thuộc vào phương pháp xử lý này cho những ứng dụng then chốt. Quy trình thường được thực hiện sau các thao tác tôi thông thường, tạo thành luồng công việc liền mạch trong môi trường sản xuất. Xử lý nhiệt dưới điểm đóng băng mang lại kết quả ổn định khi được thực hiện đúng cách, khiến nó trở nên không thể thiếu trong các ứng dụng hiệu suất cao. Thiết bị hiện đại đảm bảo kiểm soát nhiệt độ chính xác trong suốt toàn bộ chu kỳ, đem lại kết quả dự đoán được. Kỹ thuật này khắc phục những hạn chế của các phương pháp truyền thống bằng cách hoàn tất quá trình chuyển biến martensite – quá trình này vẫn chưa hoàn thiện ở nhiệt độ phòng. Cách tiếp cận toàn diện này trong việc nâng cao vật liệu đã cách mạng hóa các tiêu chuẩn sản xuất trên nhiều lĩnh vực.