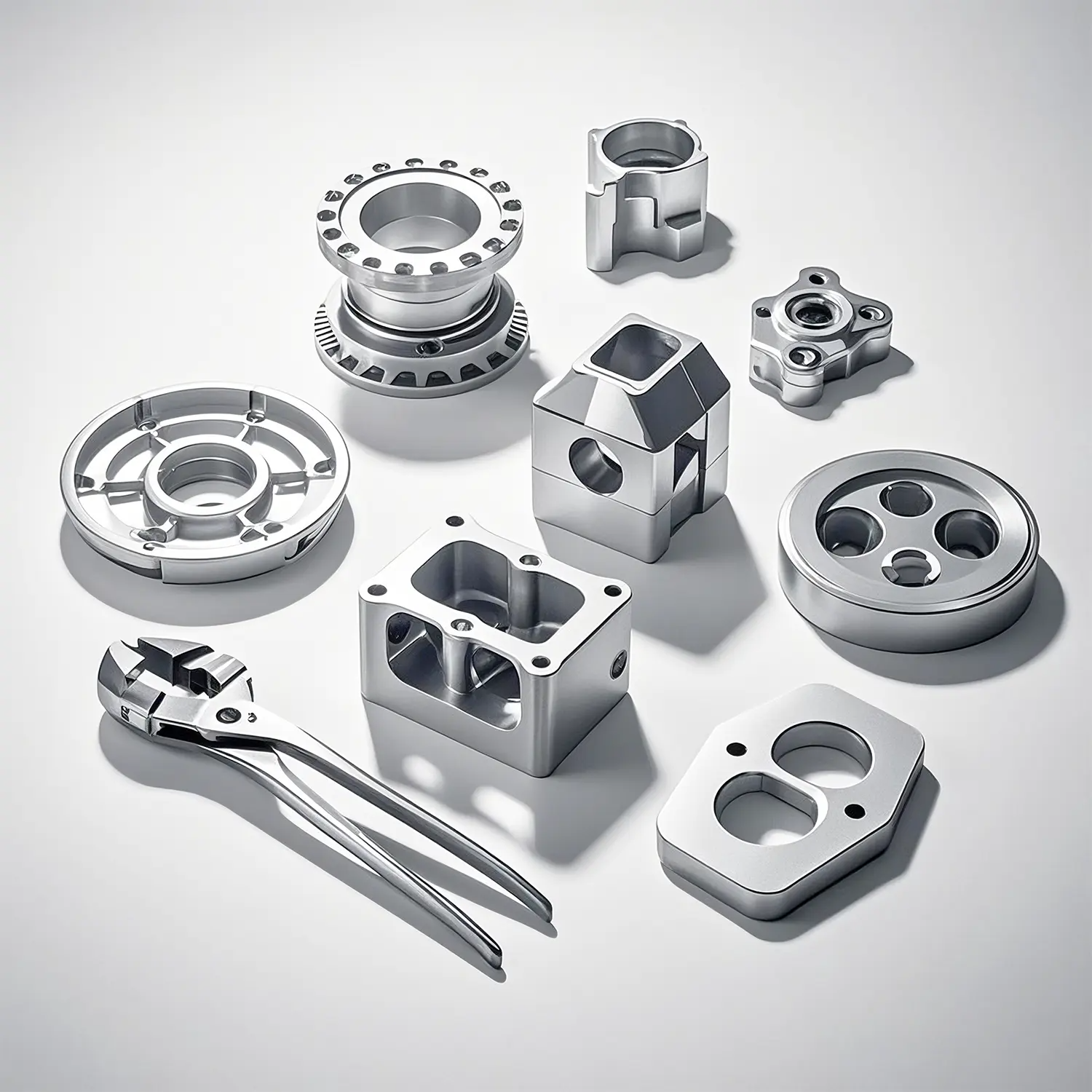

sıfırın altındaki ısıtma işlemi

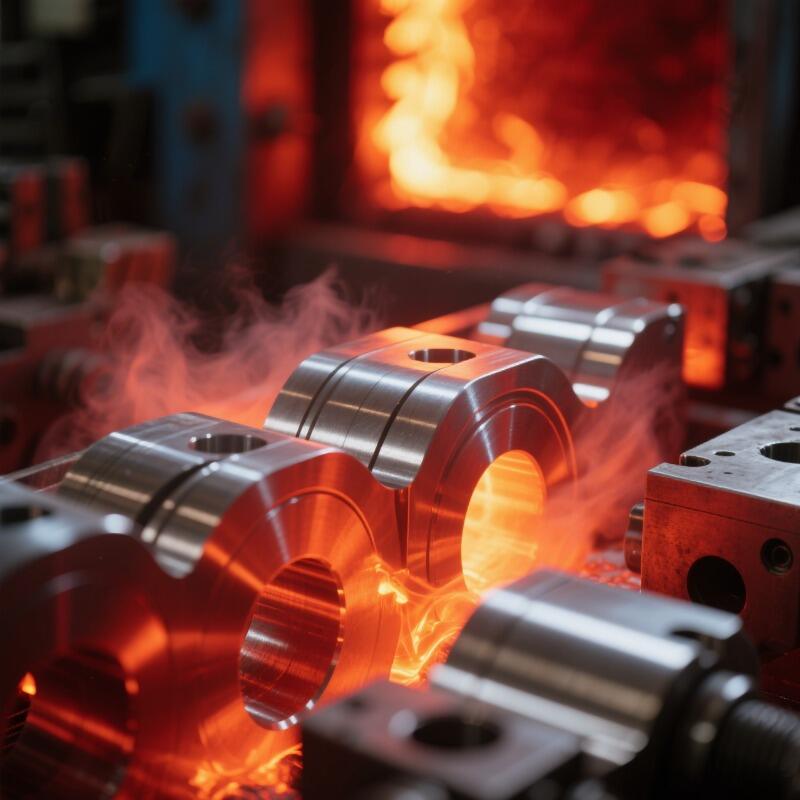

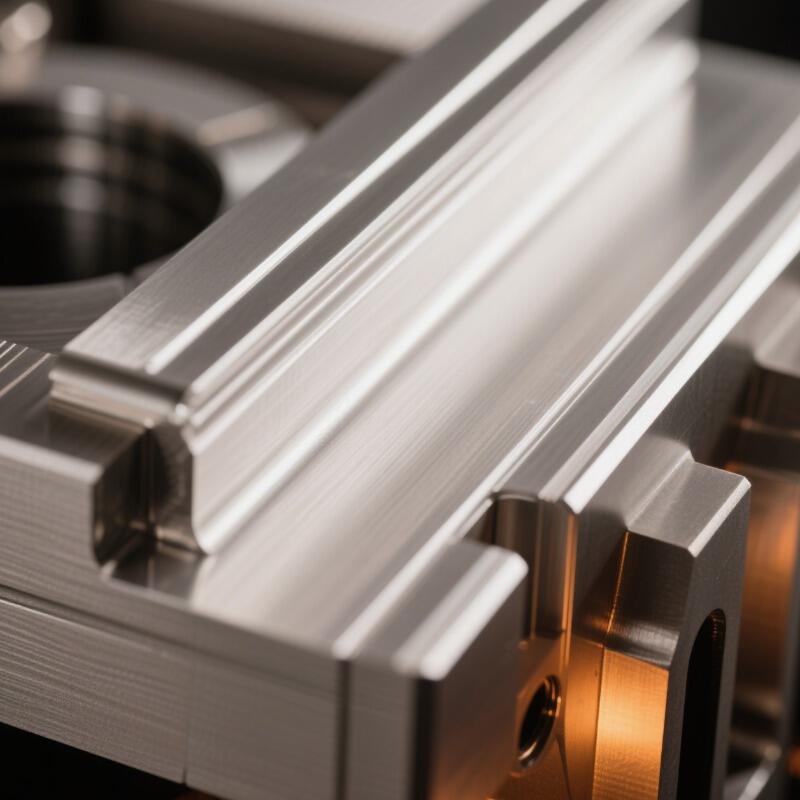

Sıfırın altındaki ısıl işlem, malzemeleri donma noktasının altındaki sıcaklıklara, genellikle -80°C ile -196°C arasında, maruz bırakarak geleneksel ısıl işlemi genişleten gelişmiş bir metalürji işlemidir. Bu ileri teknik, özellikle takım çelikleri, yüksek hızlı çelikler ve rulman çeliklerinin mikroyapısını, kalan osteniti martenzite dönüştürerek değiştirir. Bu işlem, malzemelerin su vermenin hemen ardından soğutulmasını ve belirli süreler boyunca çok düşük sıcaklıklarda tutulmasını içerir. İmalat endüstrileri, standart ısıl işlemin sağlayamadığı üstün mekanik özellikleri elde etmek için sıfırın altındaki ısıl işleme güvenir. Teknoloji, hedef sıcaklıklara tam olarak ulaşmak için sıvı azot veya özel soğutma sistemlerini kullanır. İşlem sırasında malzemeler, iç gerilmeleri ortadan kaldırırken boyutsal stabiliteyi artırması için kontrollü soğuma döngülerinden geçer. Sıfırın altındaki ısıl işlem, aşınma direncini, sertliği ve yorulma mukavemetini önemli ölçüde artırır. İşlem, termal şokları önlemek ve metalürjik faydaları en üst düzeye çıkarmak için dikkatli sıcaklık izleme ve zamanlama gerektirir. Hassas aletler, havacılık bileşenleri ve otomotiv parçaları üreten endüstriler, kritik uygulamalar için bu işleme bağımlıdır. Bu işlem genellikle geleneksel su verme işlemlerini takip eder ve üretim ortamlarında sorunsuz bir iş akışı oluşturur. Sıfırın altındaki ısıl işlem, doğru şekilde uygulandığında tutarlı sonuçlar sunar ve bu nedenle yüksek performanslı uygulamalar için vazgeçilmezdir. Modern ekipmanlar, tüm döngü boyunca hassas sıcaklık kontrolü sağlayarak öngörülebilir sonuçlar sunar. Bu teknik, oda sıcaklığında tamamlanmamış kalan martenzitik dönüşümü tamamlayarak geleneksel işlemlerin sınırlamalarını giderir. Malzeme geliştirme konusundaki bu kapsamlı yaklaşım, çok sayıda sektörde üretim standartlarını dönüştürmüştür.