obróbka cieplna poniżej zera

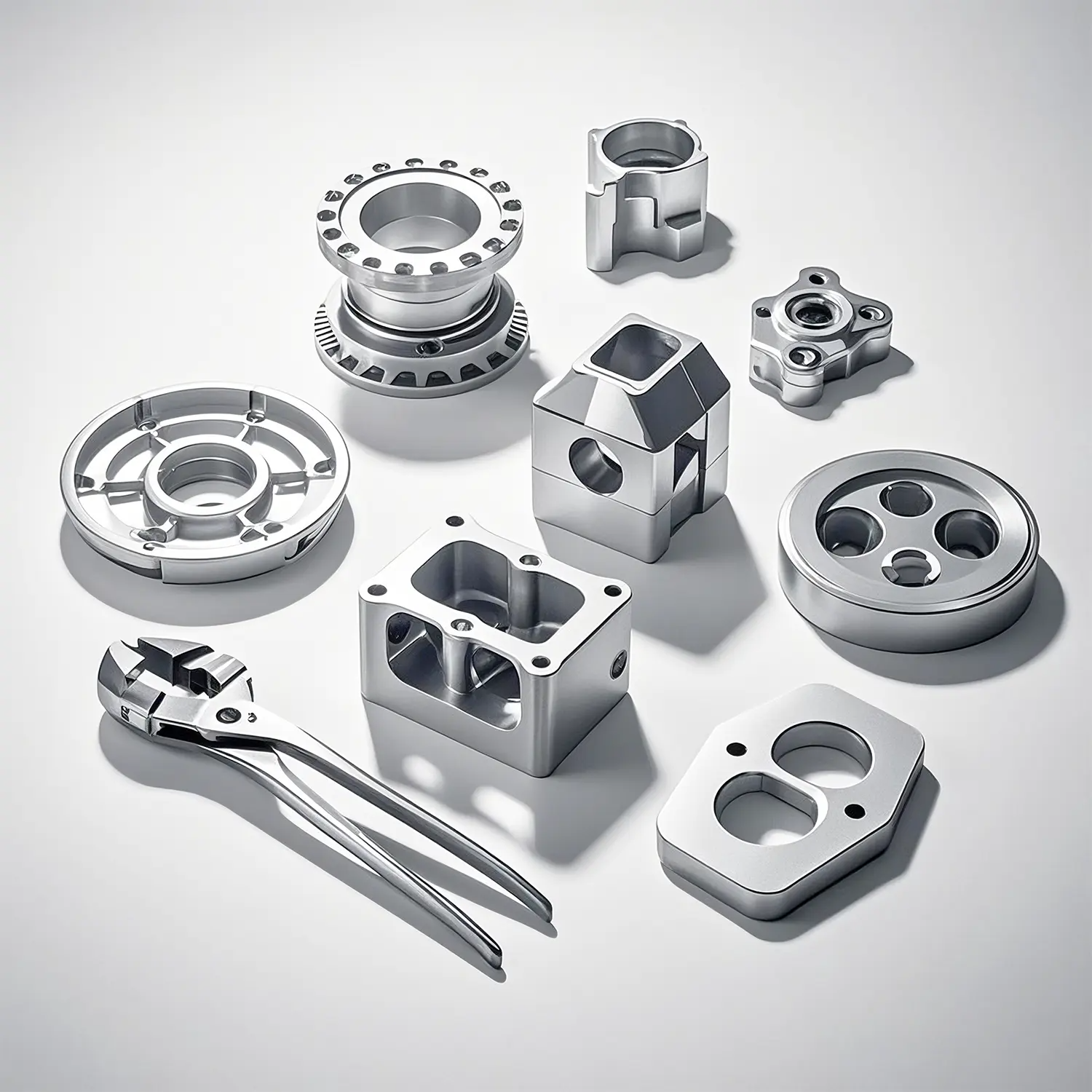

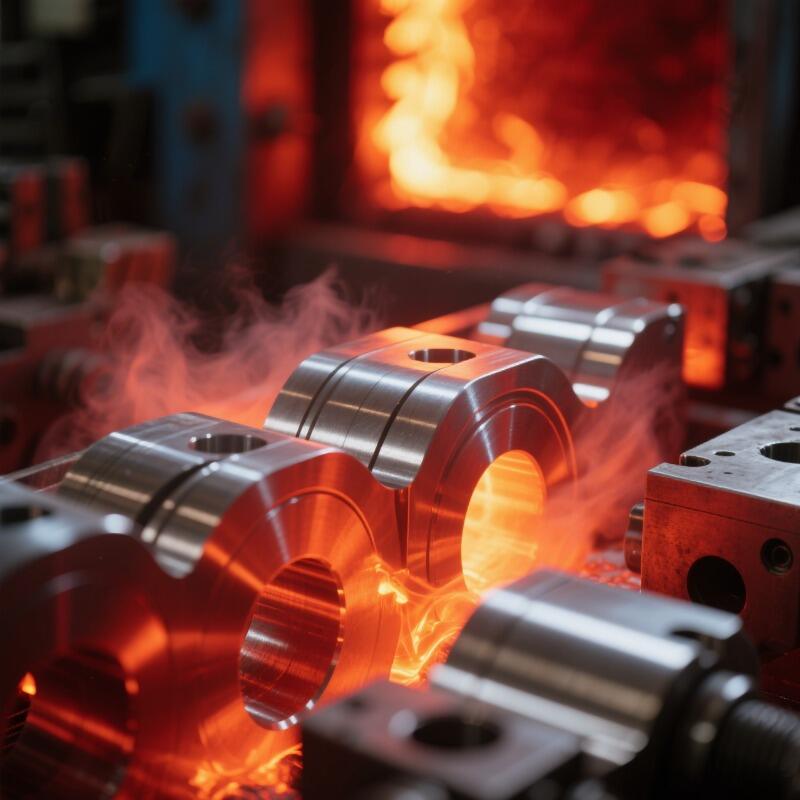

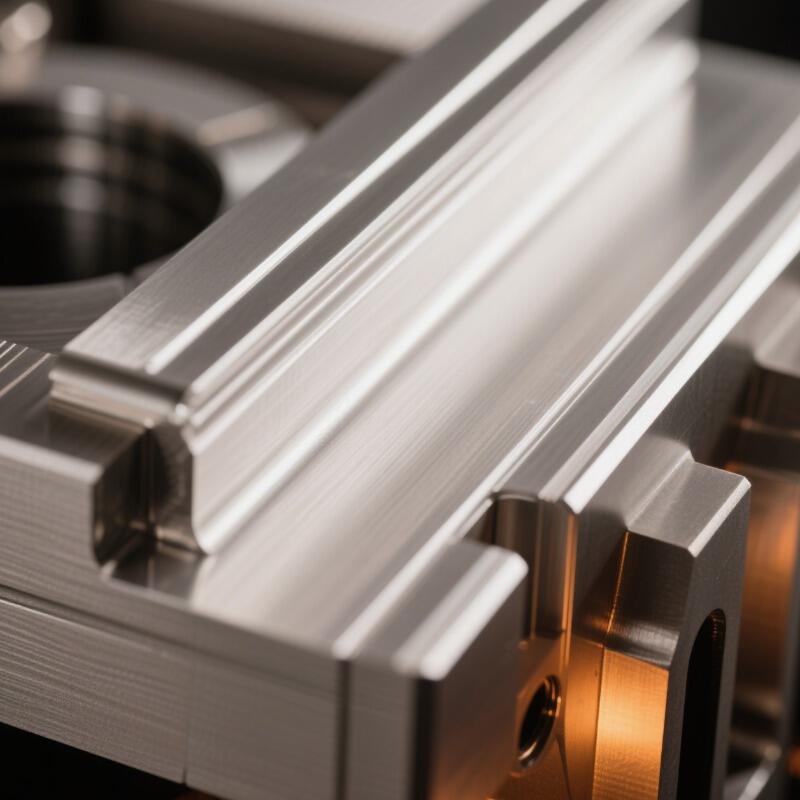

Obróbka cieplna poniżej zera to zaawansowany proces metalurgiczny, który rozszerza konwencjonalną obróbkę cieplną poprzez poddanie materiałów działaniu temperatur poniżej punktu zamarzania, typowo w zakresie od -80°C do -196°C. Ta nowoczesna technika zmienia mikrostrukturę metali, szczególnie stali narzędziowych, stali szybkotnących i stali łożyskowych, przekształcając pozostałą austenitę w martenzyt. Proces ten obejmuje chłodzenie materiałów bezpośrednio po hartowaniu, utrzymywanie ich w bardzo niskich temperaturach przez określony czas. Przemysł wytwórczy polega na obróbce cieplnej poniżej zera, aby osiągnąć lepsze właściwości mechaniczne, których nie może zapewnić standardowa obróbka cieplna. Technologia ta wykorzystuje ciekły azot lub specjalistyczne systemy chłodnicze, umożliwiając dokładne osiągnięcie docelowych temperatur. W trakcie procesu materiały przechodzą kontrolowane cykle chłodzenia, które eliminują naprężenia wewnętrzne, jednocześnie zapewniając stabilność wymiarową. Obróbka cieplna poniżej zera znacząco poprawia odporność na zużycie, twardość oraz wytrzymałość zmęczeniową. Procedura wymaga starannego monitorowania temperatury i czasu, aby uniknąć szoku termicznego i jednocześnie zmaksymalizować korzyści metalurgiczne. Branże produkujące narzędzia precyzyjne, komponenty lotnicze i części samochodowe polegają na tej metodzie w krytycznych zastosowaniach. Proces ten zazwyczaj następuje po konwencjonalnych operacjach gaszenia, tworząc płynny przebieg produkcji. Obróbka cieplna poniżej zera daje spójne rezultaty przy prawidłowym wykonaniu, co czyni ją niezastąpioną w zastosowaniach wysokowydajnych. Nowoczesne urządzenia gwarantują precyzyjną kontrolę temperatury w całym cyklu, zapewniając przewidywalne wyniki. Technika ta niweluje ograniczenia konwencjonalnych metod, uzupełniając transformację martenzytyczną, która pozostaje niedokończona w temperaturze pokojowej. Kompleksowe podejście do wzmocnienia materiałów zrewolucjonizowało standardy produkcyjne w wielu sektorach.