Innovatiivisuus: Korkean teknologian käyttö mahdollistaa meille luovia valmistusratkaisuja samalla, kun pysymme ajan tasalla alalla vallitsevien suuntauksien kanssa, mikä antaa kilpailuetumme.

Jos haluat tietää lisää PEI (Ultem) CNC-mekanisoinnista

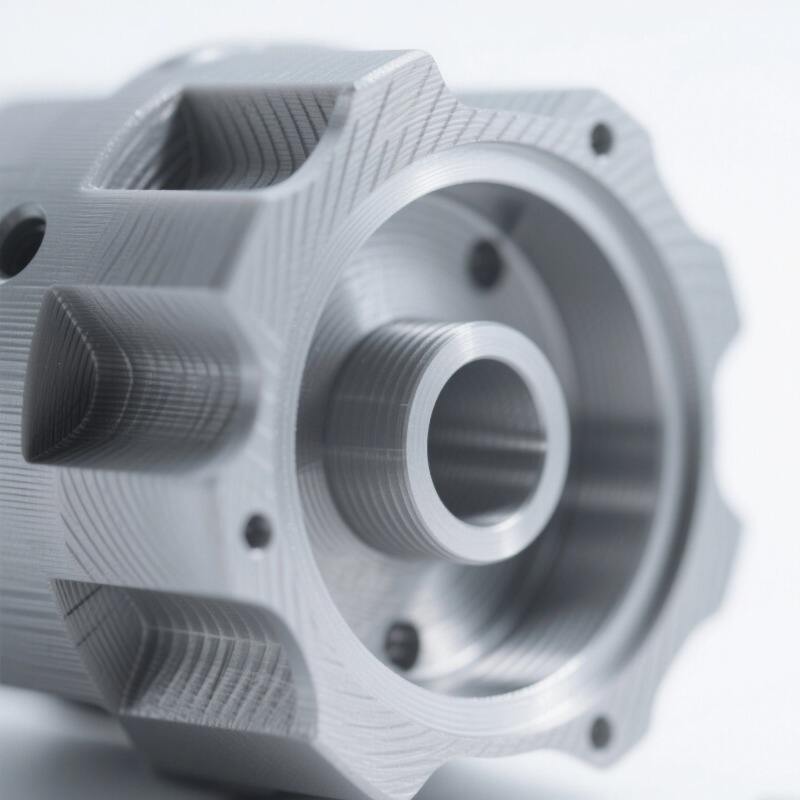

K: Mitä on PEI (Ultem) CNC-mahdollistettu valmistus?

V: Se on tarkkuusvalmistusprosessi, joka tehdään Ultemista – korkealuokan muovista. Tämä sisältää tietokoneenumeroiden (CNC) koneiden käytön leikkaamaan, muotoon viettoon ja aukkoon talutukseen Ultemia, jotka ovat erinomaisia lämpö- ja kemikaaliresistenteina sekä mekaanisesti.

K: Mitkä ovat Ultemin materiaalip ominaisuuksia?

V: Ultem on amorfinen termoplasti, jolla on erinomaiset lämpö-, kemikaaliresistentit ja mekaaniset ominaisuudet. Senullemalla myös erinomainen mitallisuus, korkea kovaus ja hyvä vetojännitys, mikä tekee siitä hyödyllisen monissa teollisuudenaloissa, kuten ilmailu- tai autoteollisuudessa, joilla on vaativia olosuhteita.

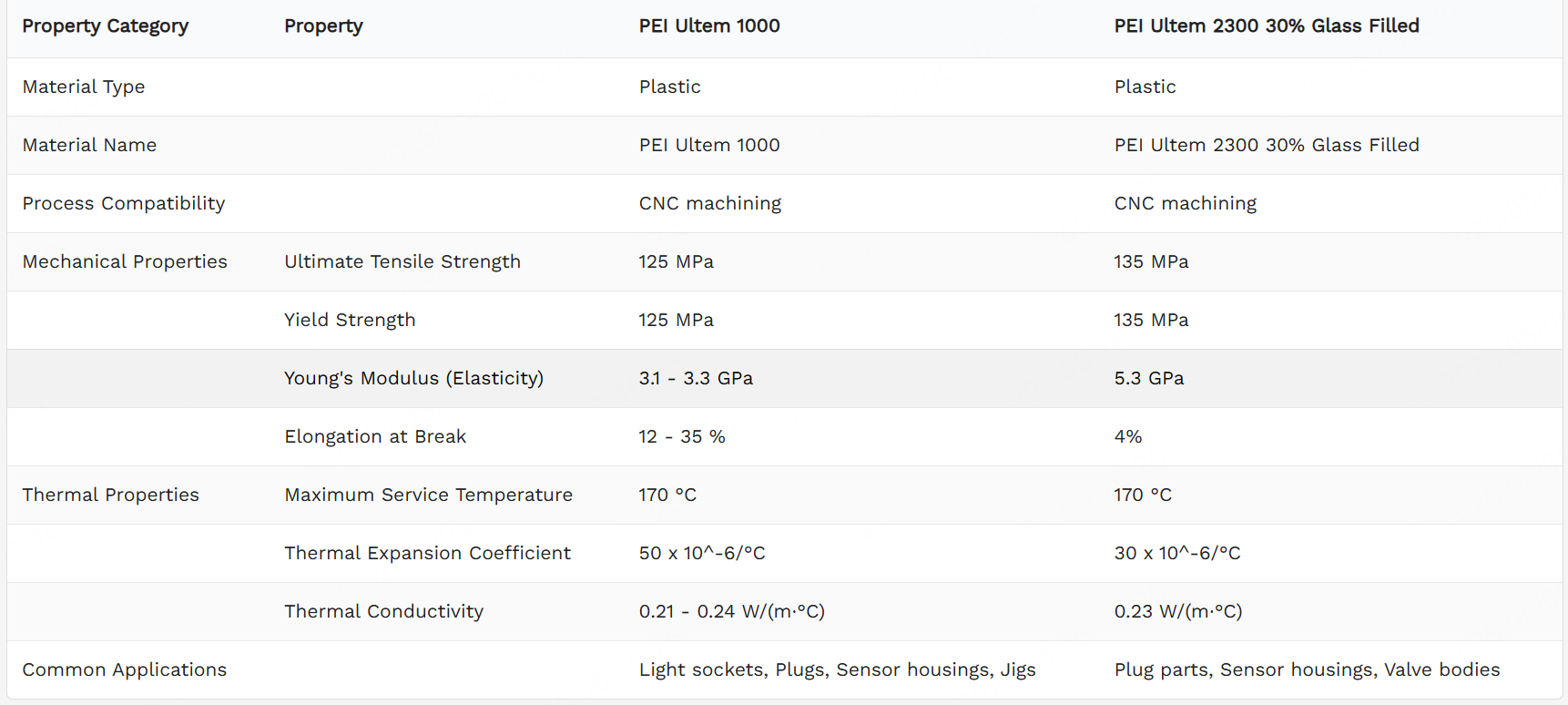

K: Mitkä ovat Ultemin eri luokkia, jotka käytetään CNC-mahdollistetuissa valmistuksissa?

A: On olemassa monia erilaisia vaihtoehtoja, joista jokainen sopii eri sovelluksiinsa; näiden joukossa on esimerkiksi epätäytetyn standardin tason pei, jota kutsutaan Ultem 1000:ksi, joka tarjoaa korkean vahvuuden yhdistettynä erinomaiseen lämpökestoon. Toinen vaihtoehto on laserkuitustehdyllä Ultem 2300 – tämän tyypin ominaisuuksina ovat suurempi joustamattomuus pituudessa verrattuna muihin materiaaleihin, kuten ultem1000:een, samalla ollessa kevyempi kiinteistön sisäisen rakenteen vaikutuksen takia.

Q: Miksi Ultem valitaan CNC-mechaanikoille osille?

Ultem valitaan sen monipuolisuuden ja korkean suorituskyvyn vuoksi, mikä mahdollistaa korkeiden lämpötilojen ja kemikaalien vastustamisen, sopivien siten kovakuntoisiin ympäristöihin. Lisäksi, vaikka ne omaksuvat vahvoja mekaanisia ominaisuuksia, kuten vahvuutta tai joustamattomuutta, jotka edistävät pitkää elinaikaa, koska ne ei murtu helposti, Ultem-materiaalit ovat helpommin koneistettavissa verrattuna muihin termoplasteihin, mikä tarkoittaa vähemmän kulutettua aikaa koneistusprosessissa ja johtaa alhaisempiin kustannuksiin koneista, jotka käytetään tähän tarkoitukseen.

K: Mitkä teollisuudet käyttävät yleisesti CNC-koneistettuja Ultem-osia?

Nämä komponentit otetaan laajasti käyttöön eri aloilla, jotka edellyttävät korkeaa suorituskykyä ja vahvuutta kovakuntoisissa olosuhteissa, kuten niissä, jotka löytyvät ilmailualasta, autoteollisuudesta, lääketieteellisestä sektorista ja elektroniikeista. Nämä ominaisuudet parantuvat lämpökestävyydestä ja kemiallisesta inerttiydestä, joita ne omaksuvat, mikä tekee Ultemista erinomaisen valinnan näille sovelluksille.

K: Kuinka ultemosien pyörityksen pinta-asettelu vertautuu muihin muovien?

V: Voiko ultemosien pyörityksellä saavuteta parempia pinta-asettuksia kuin muiden muovien pyörityksellä? Tämä johtuu siitä, että ultem on amorfista ja sillä on korkea vastus lämpöön. CNC-pyörityksen tarkka ohjaaminen mahdollistaa sujuvien pinta-asettujen saavuttamisen, jotka täsmäävät tarkasti mitattuihin arvoihin, mikä tekee siitä arvokasta tilanteissa, joissa ilmeinen ulkonäkö ja tiheät toleranssit ovat tärkeitä.

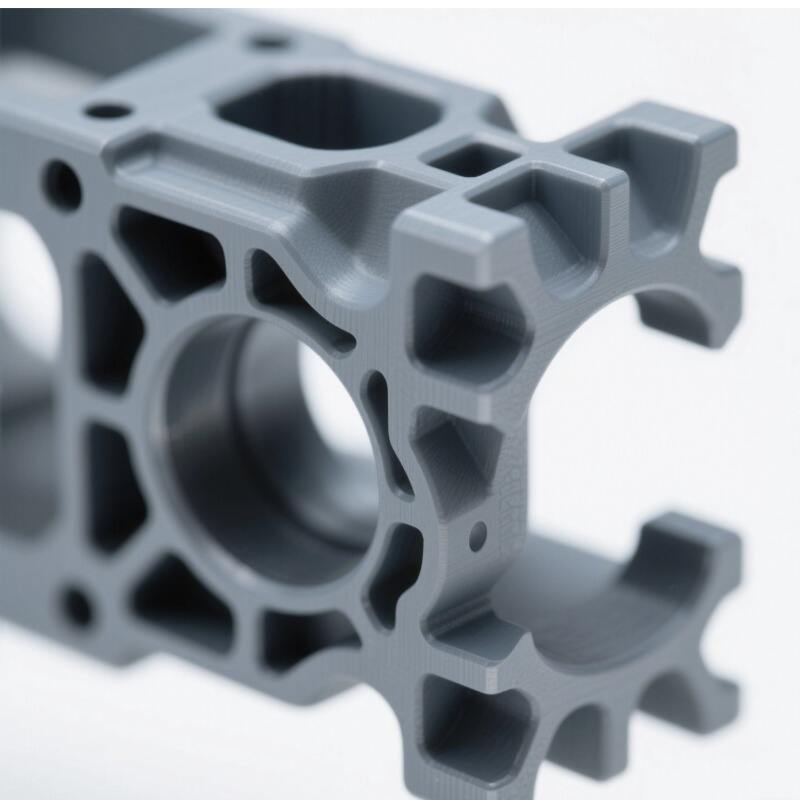

K: Voidaanko ultemia pyöritystä korkeaan tarkkuuteen ja monimutkaisiin muotoihin?

V: Onko mahdollista pyöritysten ultemia erittäin tarkoiksi muotoihin käyttämällä koneiden numeerista hallintaa? Kyllä, nämä laitteet voivat työskennellä tämän materiaalin kanssa ja tuottaa monimutkaisia muotoja tarkasti. Mitä tekee niistä sopivia monimutkaisiin osiin lentoturvallisuuden teollisuudessa, lääketeknologiassa tai missä tahansa muussa alalla, joka edellyttää tarkkoja insinööritaitoja, on kyky luoda tiukkoja toleransseja tuotantoprosessin aikana.

K: Mitä tulisi ottaa huomioon Ultem-osaisten moottorintuotannossa työkalun valinnassa ja prosessiparametreissa?

V: Jotta ei vain optimoida vaan myös saavuteta halutut materiaalimaisemat ULETEM-moottorointitoimintojen aikana, on otettava huomioon erilaisia kysymyksiä, mukaan lukien työkalun valinta suhteessa käsiteltävään laatuun ja osan monimutkaisuuteen. Esimerkiksi leikkausnopeus, syöttönopeus, jäähdytysaine jne. täytyy säätää niin, että vähennetään lämpöenergian siirtoa, mikä mahdollistaa hyvälaatuisia pintoja samalla minimoiden muodollisen vääristymisen riskejä liiallisesta lämpötilasta tai kemiallisten reaktioiden aiheuttamasta hajoamisesta töissä.