Innováció: A legmodernebb technológiák használatával kreatív gyártási megoldásokat tudunk ajánlani, miközben naprakészek maradunk a szektor jelenlegi trendjeiben, így versenyelőnyt szerzünk a rivalségen.

Gyakran Ismételt Kérdések

Ha többet szeretne megtudni a PEI (Ultem) CNC feldolgozásról

K: Mi az PEI (Ultem) CNC gépészeti folyamat?

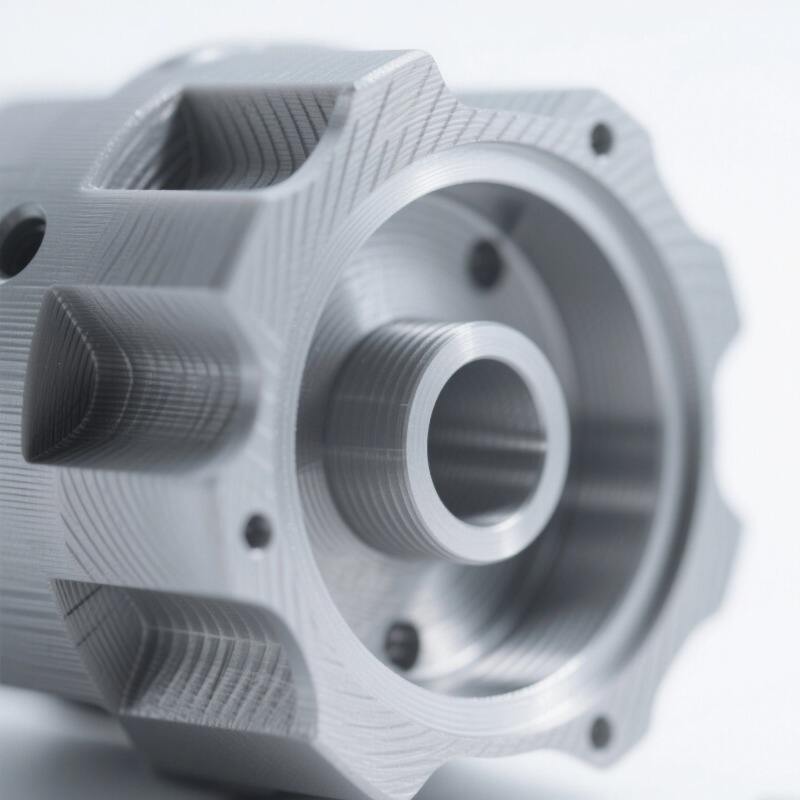

V: Az egy Ultem-ből készült, pontossági gyártási folyamat – a magas teljesítményű plastikból. Ez azt jelenti, hogy számítógépes numerikus ellenőrzés (CNC) alkalmazásával vágjuk, alakítjuk és lyukasztjuk az Ultem-et, amelynek kitűnő hő- és kémiai ellenálló tulajdonságai vannak, valamint mechanikai jellemzői.

K: Milyen anyagtulajdonságokkal rendelkezik az Ultem?

V: Az Ultem egy amorfa termodinamikai anyag kiváló hő- és kémiai ellenállással és mechanikai erősséggel. Kitűnő dimenziós stabilitású, magas merevséggel és nagyon jó húzóerőtelenséggel rendelkezik, ami arra teszi alkalmasának, hogy különböző iparágakban, például a repülészeti vagy autóipari szektorokban használják, ahol igényes feltételek vannak.

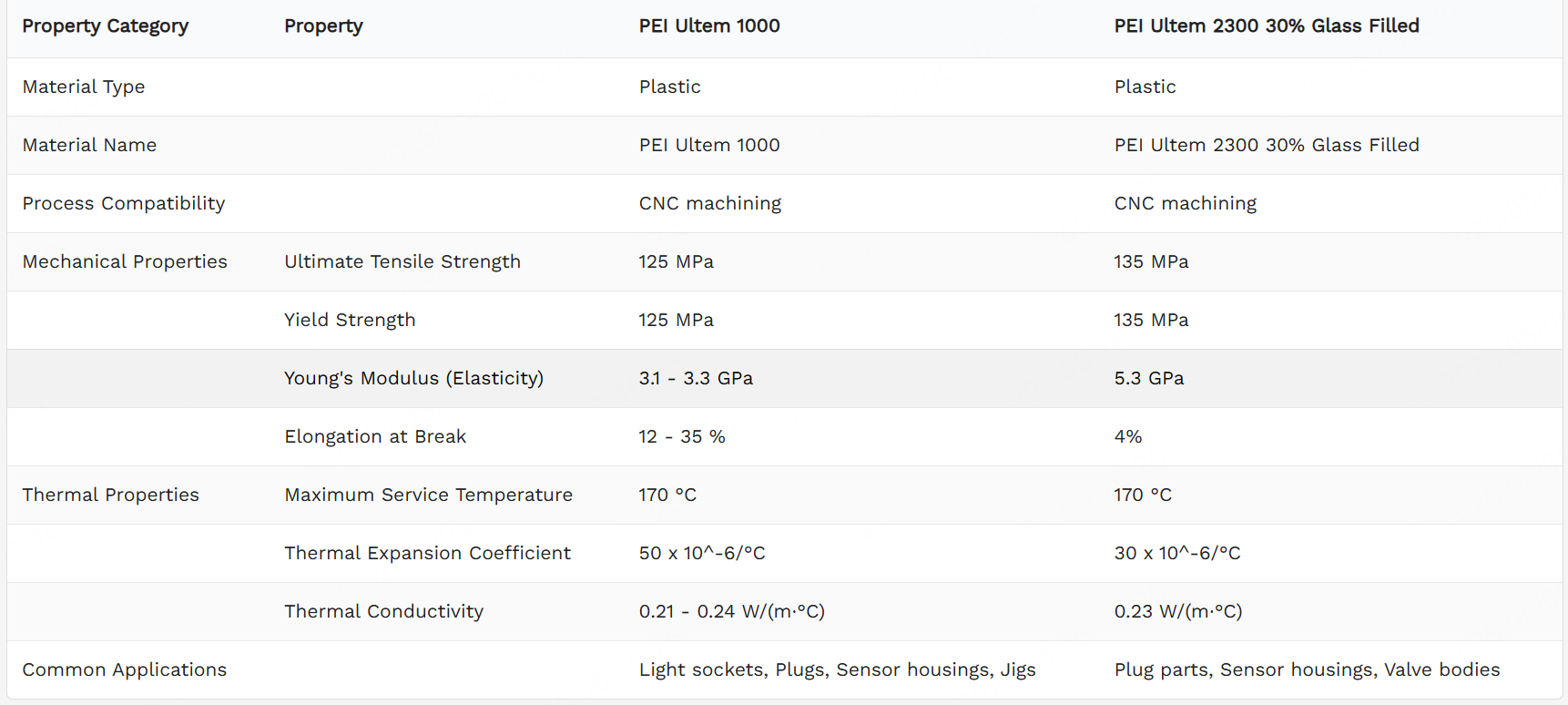

K: Milyen különböző Ultem-fokozatok vannak a CNC gépészeti folyamatokban?

A: Sokféle változat létezik, mindegyik alkalmazásra szabott; közülük az unfilled standard osztályú pei, amit Ultem 1000-nak hívnak, nagy erősségét és kiváló hőellenálló tulajdonságait kínálja. Egy másik a szivattyús bővített Ultem 2300 – ez a típus nagyobb merevséget mutat hosszirányban, mint más anyagok, például az ultem1000, miközben ugyanakkor könnyebb is, mivel a szálak bővítik a mátrix szerkezetében.

Q: Miért választják az Ultem-et a CNC gépelésű részekhez?

A: Az Ultem kiválasztása annak a versenyképességnek és magas teljesítményű természetének köszönhető, melynek köszönhetően ellenáll a magas hőmérsékleteknek és a kémiai anyagoknak, így alkalmasak a súlyos környezetekre. Emellett, bár erős mechanikai tulajdonságokkal rendelkeznek, mint például aerós vagy merevesség, amely hosszú élettartamukhoz járul hozzá, mivel nem törnek könnyedén, az alternatívanyalékok könnyebben gépezhetők más termoduróanyagokhoz képest, ami azt jelenti, hogy kevesebb idő szükséges a gépezés során, ami alacsonyabb költségeket eredményez a ehhez célszerűen használt gépekkel.

Q: Milyen iparágak használják általánosan a CNC-gépezéses Ultem részeket?

A: Ezek a komponensek széles körben alkalmazottak különféle területeken, ahol magas teljesítmény és erősség szükséges súlyos feltételek között, mint például a repülészeti, autóipari, orvosi és elektronikai iparágakban. Ilyen tulajdonságokat a hőellenállás és a kémiai inaktivitás ad nekik, amiért az Ultem egy kiváló választás ezekben az alkalmazásokban.

K: Hogyan összehasonlítja a gépeléses Ultem részek felszínbejárata más plasztikákkal?

V: Elérhetőek-e jobb minőségű felszínbejáratos Ultem részek a gépeléssel, mint más plasztikákkal? Ez azért van, mert az Ultem kristálytalan anyag, és nagy hőellenállású. A CNC gépelés pontos irányítása lehetővé teszi a sima felszíneket, amelyek pontos méretekhez igazodnak, így értékesek olyan helyzetekben, ahol számít a vizuális megjelenés és a kisebb tűrőtlenség.

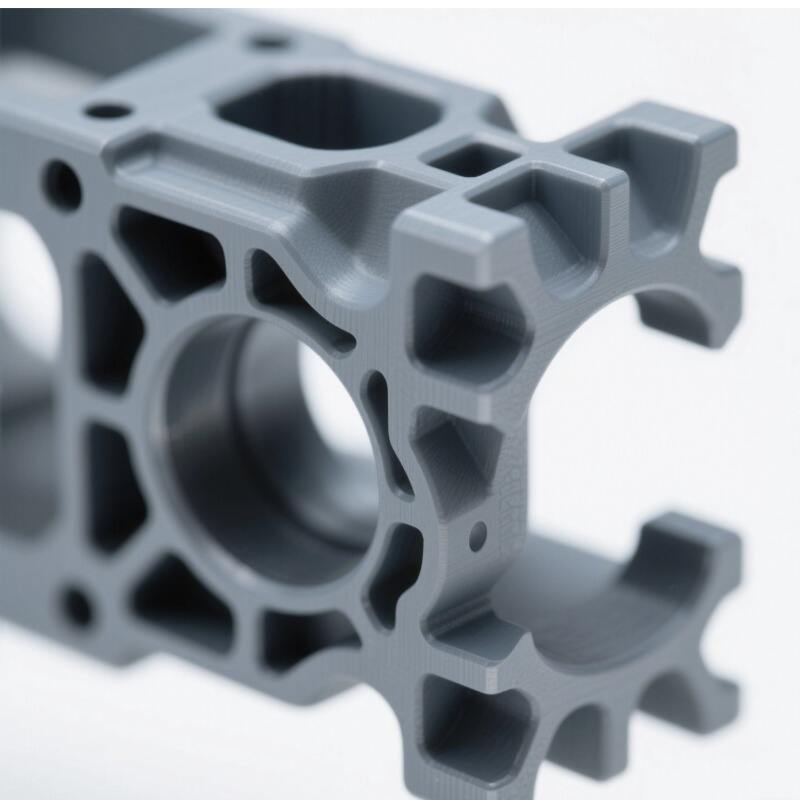

K: Gépelhető-e az Ultem nagy pontossággal és bonyolult alakzatokká?

V: Lehet-e az Ultem olyan nagyon pontos alakzatokká munkalékvállaló gépekkel (CNC)? Valóban, ezek a berendezések képesek erre az anyagra dolgozni, és pontosan előállítani bonyolult formákat. Ami miatt alkalmasak bonyolult részek gyártására az űrhajóipari, a medicinai technológiai szektorban vagy bármely olyan területen, amely pontos mérnöki készségeket igényel, hogy a termelési folyamat során elérhetők a szoros tűrőtlenségek.

K: Milyenek a fontos szempontok az Ultem részek feldolgozásakor a berendezés kiválasztása és a feldolgozási paraméterek tekintetében?

V: Annak érdekében, hogy nem csak optimalizáljuk, hanem elérjük a kívánt anyagtulajdonságokat az ULETEMból készített műhurkok során, számos kérdést kell figyelembe venni, beleértve az eszköz választását a gépeléshez vis-à-vis a feldolgozott osztályhoz és a rész bonyolultságához. Például a vágási sebesség, az áramlás, a hűtőanyag, stb., stb. megfelelően szabályozva kell lenniük, hogy csökkentsük a hőenergia átvitelét, így jó minőségű felületeket érünk el, miközben minimalizáljuk a torzulás lehetőségét túlzott melegedés miatt vagy a kémiai reakciók okozta degradáció miatt a munkadarabol.