Leveysmetallin painatusprosessi

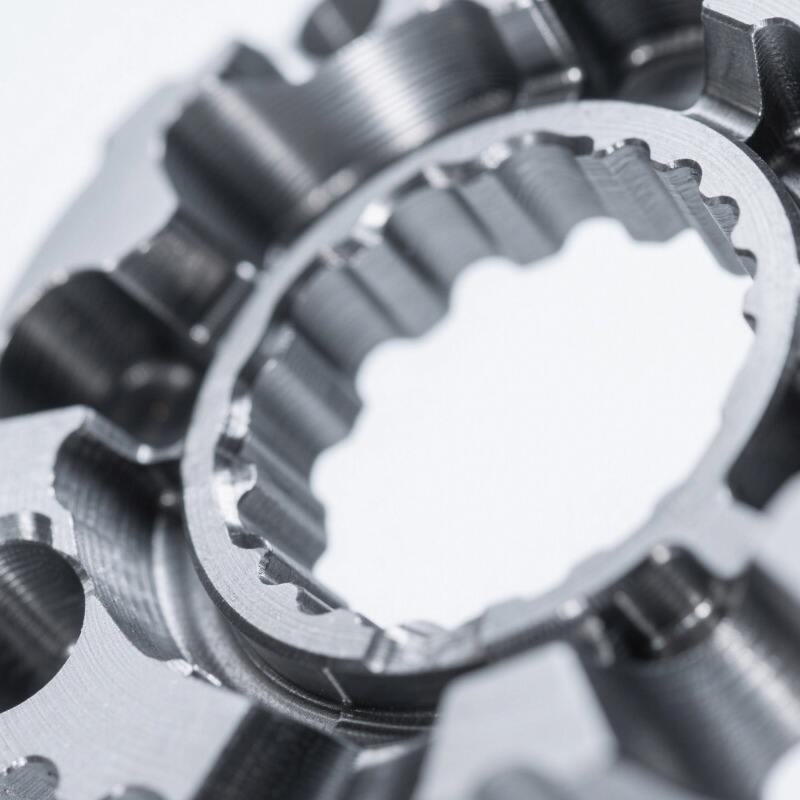

Plaatimetsän murskaus on laajalti käytetty metallinjalostustekniikka valmistusteollisuudessa, jossa plaatimettä muovataan halutuiksi muodoiksi käyttämällä väreitä ja iskuja. Tämä prosessi sisältää paineen soveltamisen metallilevylle värillä iskukoneella, mikä aiheuttaa muovaisen muodonmuutoksen saavuttaakseen ennalta määrätyn muodon tai rakenteen. Metallin murskauksen avulla voidaan erityisen tehokkaasti massatuottaa monia monimutkaisia osia.

Kylmän muovauksen tekniikanana plataanin murskaus on yhteensopiva useiden materiaalien kanssa, mukaan lukien rostivapaa teräs, matala- ja korkeahappamaiset teräset, alumiini, messi ja koppari. Murskauksessa yhdistetään usein useita leikkaus- ja muovaustechniikoita - kuten kaarettamista, iskua, porsaamista ja reunustusta - tehostaakseen monimutkaisia osia.

Metallin painaminen on kustannustehokas sen nopeuden ja vähentyneiden työkaluvaatimusten ansiosta, mikä tarkoittaa vähempää työvoimaaikaa ja alhaisempia ylläpitokustannuksia painamismetalle. Kuitenkin yksi haitta on korkeampi alkuinvestointi painamispressille. Lisäksi, jos suunnittelumuutoksia tarvitaan tuotantoon, rungon vaihtaminen voi olla haastavaa.

Mukautettu metallipainos Starwayssä

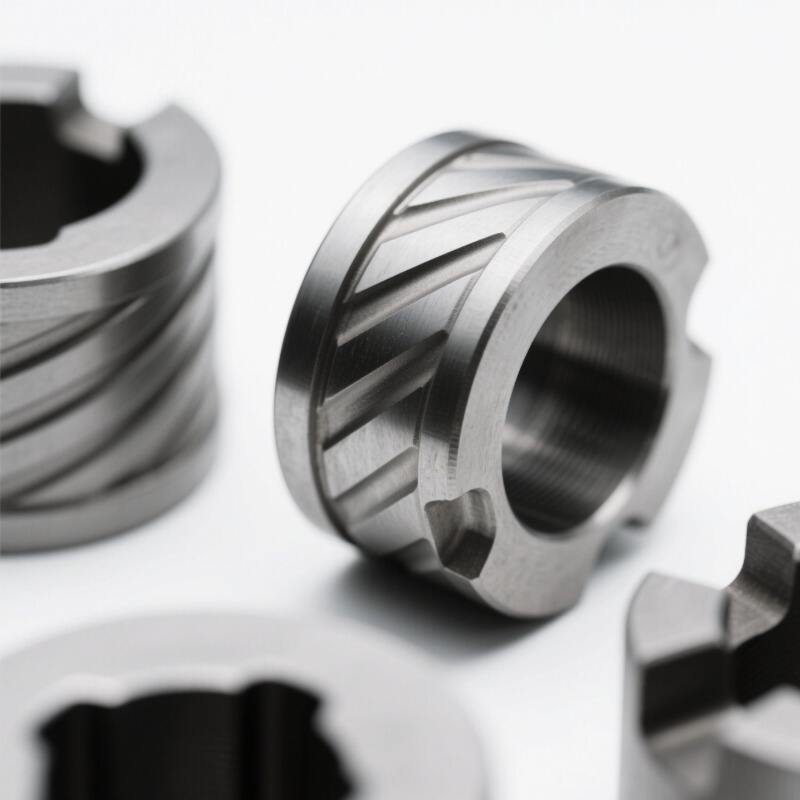

Starways erikoistuu mukautettujen metallipainoskomponenttien valmistukseen laajasta materiaalivalikoimasta, mukaan lukien koppari, messi, rostiton teräs, alumiini ja teräsliitokset. Painostemme osat tuotetaan tiukasti sietojen mukaan. Olemme ylpeitä tarjoamastamme joistakin kilpailukykyisimmistä toimitusaikojen sisältä, jotka yleensä vaihtelevat 3:stä 7 päivään. Jos tarvitset metallipainopalveluitamme,

[napsauta tästä saadaksesi tarjouksen]

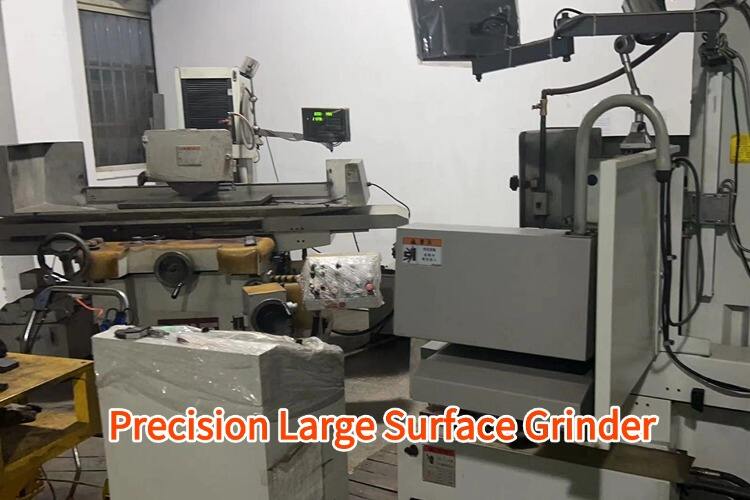

Toimme monenlaisia preeskimakinoita eri tonnikertojen kanssa, mukaan lukien 16 tonnia, 40 tonnia, 63 tonnia, 80 tonnia, 120 tonnia, 200 tonnia ja 400 tonnia, mikä mahdollistaa meidän vastaamisen monipuolisiin tuotantotarpeisiin. Tämä joustavuus mahdollistaa meille hankkia projekteja pienistä sarjoista suureen tuotantoon samalla kun varmistamme tuotteen laadun ja tarkkuuden. 11 vuoden teollisuuskokemuksen jälkeen insinöörimittemme ja myyntitiimit tarkastelevat ja tarjoavat manuaalisesti jokaiselle metallipreeskimisprojektille. Tämä henkilökohtainen lähestymistapa varmistaa, että täytämme ainutlaatuiset mukautetut tarpeesi samalla kun annamme arvokasta näkemystä preeskimisprosessiin. Seuraavassa osiossa löydät lisätietoja preeskimisestä ja keskeisistä ominaisuuksistamme.

Levyn preeskimisen ominaisuudet ja edut

Pääasialliset levyn preeskimisprosessin ominaisuudet:

Korkea tehokkuus

Preeskimisprosessi voi huomattavasti parantaa tehokkuutta korkean nopeuden ja massatuotannon kautta, erityisesti suurilla tilauksilla.

Korkea tarkkuus

Mallin suunnittelu ja valmistus määräätuotteen mitallisen tarkkuuden ja muodon, ja punoitettu tuote yleensä näyttää korkean mitallisen yhtenäisyyden.

Korkea materiaalin hyödyntäminen

Punotuksen prosessissa metalmateriaalin hukkaaminen on vähäistä, ja levyä voidaan leikata järkevästi, mikä vähentää jätettä ja kustannuksia.

Vahva sopeutumiskyky

Onnistuu prosessoimaan monia metallimateriaaleja, mukaan lukien teräs, alumiini, kupari, rostiton teräs jne., laajaa käyttötarkoitusta.

Levyn punotusprosessin edut

Levyn punotusprosessointi on olennainen massatuotannossa, se säästää aikaa ja kustannuksia sekä parantaa tuotantotehoja.

Materiaalin säästö

Lautametallin käytön ansiosta murtausprosessissa materiaalin käyttö on tehokkaampaa ja jätettä tuotetaan vähemmän.

Korkeat tuotantokyky

Massatuotannossa murtausprosessin yksittäisen osan käsittelynopeus on nopea, mikä sopii konveyörilinjan toimintaan.

Laaja soveltuvuus

soveltuu monenlaisiin metalmateriaaleihin ja erilaisiin osien valmistukseen, mikä antaa laajat sovellusmahdollisuudet.

Korkea turvallisuus

Lautametallin murtauskäsittely ei vaadi liimauksen tai sidonta-prosesseja, mikä mahdollistaa joitakin puutteiden ja laadun ongelmien välttämisen sekä parantaa tuotteen luotettavuutta ja turvallisuutta.

Murtauskäsittelytekniikamme

Alkuperäiset massametallimateriaalit leikataan prosessikäsittelyyn tarvittaviin muotoihin ja mittoihin, mikä tekee käsittelyn helpommaksi.

Tämä prosessi on tarkoitus löytää rehottelun kuvioiden aukot leveys- ja korkeusmittauksissa mukautetuilla alusteluontojen avulla.

Metallilevyä pyöritetään haluttuun muotoon mukautetun vaatimuksen mukaan käyttämällä tiettyjä muotoja.

Metallilevyt asetetaan tiettyihin levytyökaluihin luodakseen upouksia tai kupereita täyttämään tiettyjä mukautetuista tarpeista.

Prosessi sisältää metallilevyjen järjestelmällisen painamisen tiettyihin muotoihin luodakseen syviä tai kupereita kaavoja mukauttamiseen ja seuraavaan käsittelyyn.

Tämä prosessi on tarkoitettu rehottamaan ja leikkaamaan metalliplatea samanaikaisesti, mikä voi suorittaa useita toimintoja yhdessä vaiheessa, mikä parantaa huomattavasti käsittelynopeutta.

Tämä prosessi on tarkoitettu tekemään aukkoja metallilevylle ja sillä voidaan tehdä sarja säännöllisiä aukkoja tai kuvioita metallilevylle.

Metallilevyjen kiinnittäminen pyöritysmalleihin ja niiden muotoilu halutuiksi muodoiksi paineessa.

Materiaalinvalinnan huomioon otettavat seikat

Plaatimetsän määritysprosessissa materiaalin valinta on erittäin tärkeää, ja Starway suosittelee, että jos teidän on tarpeen laatimetsän määritysprosessi, kannattaa ottaa huomioon seuraavat asiat:

1. Materiaalin muovuttavuus: Materiaali täytyy olla riittävän muovinen, jotta se voi muodostua punnussa ilman rikkoutumista.

2. Vahvuus ja kovuus: Valitun materiaalin vahvuuden tulisi olla sopiva tuotteen käyttöympäristölle; Liiallinen vahvuus voi lisätä mallin käyttö- ja moottorinkeskeytystä sekä vaikeuttaa sen toimintaa.

3. Korrosiorkestys: Osille, joilla on korrosiorkestysvaatimuksia, valitaan yleensä korrosiorkestäviä materiaaleja, kuten rostiton teräs, alumiiniliitos tai galvanoidut teräset.

4. Taloudellisuus: Materiaalinhinta on myös tärkeä tekijä valinnassa, ja edellytyksissä, jotka vastaavat suorituskykytarpeita, pyritään valitsemaan taloudellisia materiaaleja.

Mitkä ovat yleisiä vikoja teräslevyn paineistossa?

1. Kärkä: Painamisen jälkeen osan reunalla voi muodostua kärkää, mikä edellyttää seuraavaa käsittelyä.

2. Muodollinen: Erilaisten voimien vuoksi materiaalissa voi tapahtua osan vinoaminen tai muodollinen.

3.Rakoitukset: Paineiston aikana materiaalin jännitys voi aiheuttaa rakoituksia, erityisesti ohuen teräslevyn tai haurain materiaalien tapauksessa.

4. Palautuminen: Pyörittämisen aikana materiaali voi osittain palautua sisäisen stressin vapautumisen vuoksi, mikä johtaa siihen,

Epätarkka kaareutumiskulma

Mitkä ovat yleisiä prosesseja teräslevyn paineistossa?

1. Puhkinta: Mouldin käyttö aukkojen tekemiseksi tai materiaalin osien poistamiseksi levystä.

2.Korotus: Levy korotetaan määritellyn muotoon, kuten lasi- tai tynnyripohjaksi.

3.Pyöritys: Pyöritetään levyä tietylle kulmalle tai muodolle suunnittelun mukaan.

4. Leikkaus: Lineaarinen leikkaus tai levyjen erottaminen.

5. Kylpymäki: 90 asteen tai muiden kulmien muotoilu levyn reunalla osan vahvuuden parantamiseksi.

6.Muotoilu: Levy muodostetaan monimutkaiseksi kolmiulotteiseksi rakenteeksi kalusteiden kautta.

Mitkä ovat tulevaisuuden suuntaukset teräslevyjen timanttimessa?

1. Automatisointi ja älykkyys: Tulevaisuudessa teräsleveyspainaus riippuu enemmän automatisoituneista laitteista, kuten roboteista, CNC

nousut jne. parantaa tuotantotehokkuutta ja vähentää ihmisen virheitä.

2.Useamman materiaalin käyttö: Materiaalitieteiden ja teknologian kehittymisen myötä teräslevytus sovelletaan useampiin erilaisiin

materiaaleihin, mukaan lukien korkean vahvuuden hopeat, yhdistelmämateriaalit jne., erilaisten teollisuudenalojen tarpeisiin.

3.Ympäristönsuojelu ja energiansäästö: Ympäristönsuojelun vaatimusten tiukkenemisen myötä levytysprosessi

kiinnittää enemmän huomiota materiaalijätteen ja energiankulutuksen vähentämiseen sekä kehittää vihreämpiä tuotantoteknologieita.