Fémlap nyomóformázási folyamat

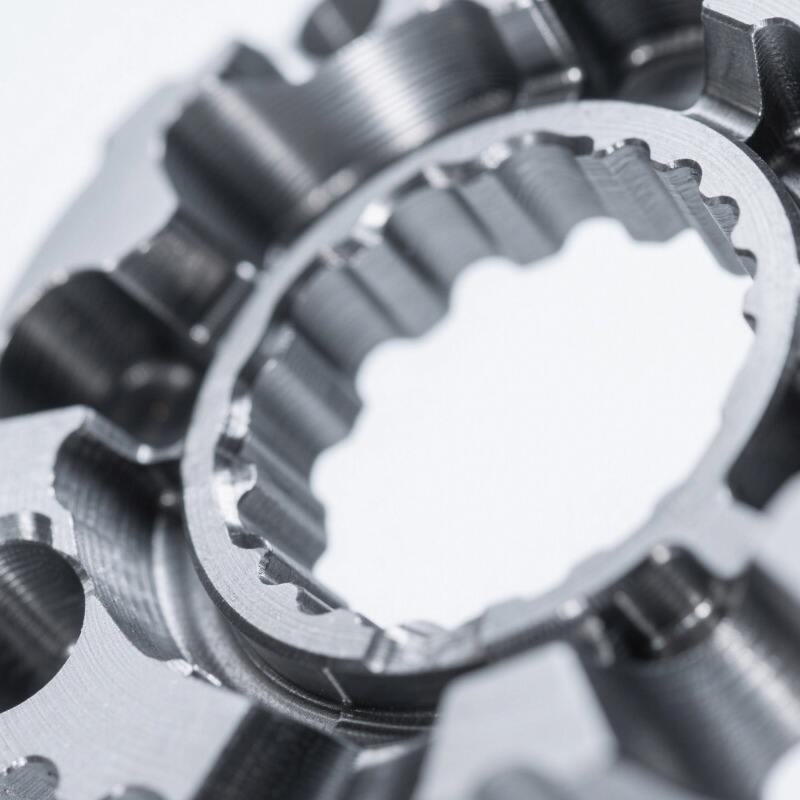

A lapátymetszés egy széleskörűen használt fémfeldolgozó technológia a gyártási iparban, ahol lapátot alakítanak kívánt formákba mátrixok és tyúkok segítségével. Ez a folyamat azt jelenti, hogy egy mátrixot nyomás alá helyeznek egy metszőgépen lévő fémlemezen, ami plastikus deformációt okoz előre meghatározott alakzat vagy szerkezet eléréséhez. A fémátymetszés különösen hatékony az összetett részek tömeges termelésére.

Mint hidegformáló technológia, a lapátymetszés kompatibilis sokféle anyaggal, beleértve a rosttalan acélt, a magas- és alacsony-szénatermett acél, az alumíniumot, a bronzot és a rézmetallát. Az átymetszési folyamat gyakran kombinál több vágási és formálási technikát – például hajlítást, lyukast, dombormást és szélkiterjesztést – bonyolult részek hatékony elkészítése érdekében.

A fémes nyomtatás költséghatékony, mivel gyors és csökkentett eszköz-előállítási igényekkel jár, amelyek kevesebb munkaidőt és alacsonyabb karbantartási költségeket jelentenek a nyomtatási formának. Azonban egy hátrány az a magas kezdeti beruházás a nyomtatási gépre. Emellett, ha tervezési változtatások szükségesek a termelés során, a zár mold cseréje nehézséget okozhat.

Egyedi Fémes Nyomtatás a Starway-nál

A Starway fokuszt helyez az egyedi fémes nyomtatott részek gyártására széles körű anyagból, beleértve a réz, bronz, rostmentes acél, alumínium és acéllegyumok. A nyomtatott részek szigorú toleranciák szerint vannak előállítva. büszkék vagyunk arra, hogy az iparban néhány legversenyképesebb lead time-ot kínáljuk, általánosan 3 és 7 nap között. Ha szüksége van fémes nyomtatási szolgáltatásokra,

[kattintson ide ajánlatért]

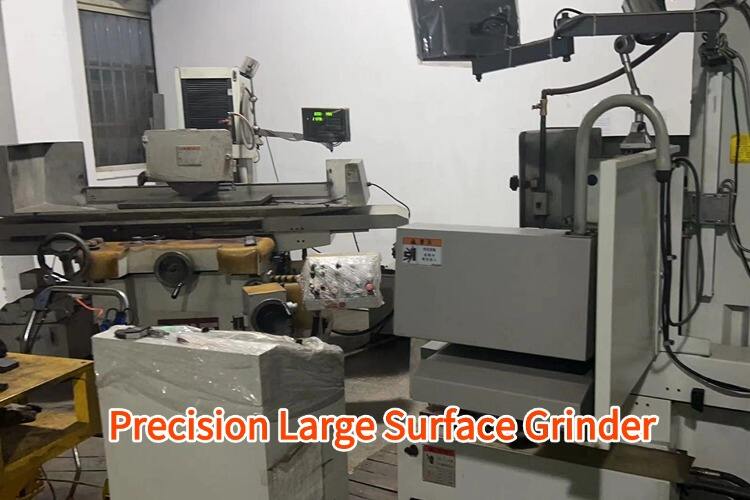

Futamként működtetünk egy sokféle tonnázatú futamgép-állomásokat, beleértve az 16 tonna, 40 tonna, 63 tonna, 80 tonna, 120 tonna, 200 tonna és 400 tonna között, amely lehetővé teszi számunkra a különböző termelési igények kielégítését. Ez a rugalmasság lehetővé teszi számunkra, hogy kis szelektről kezdve nagyméretű termelésig mindenféle projektekkel foglalkozzunk, miközben a termék minőségét és pontosságát biztosítjuk. Tizenegy éves ipari tapasztalattal rendelkező mérnökeink és értékesítési személyzetük személyesen átnézik és kézzel idéznek minden fémfutamprojektet. Ezzel a személyre szabott megközelítéssel biztosítjuk, hogy a saját egyedi testreszabási igényeit teljesítsük, miközben értékes információkat adjunk a futamfolyamatról. A következő szakaszban további információt talál a futamról és a kulcsfontosságú jellemzőkről.

Lapfém-futam jellemzői és előnyei

A lapfém-futamfolyamat fő jellemzői:

Magas hatékonyság

A futamfolyamat jelentősen növelheti az efficienciát gyors sebességgel és tömegtermeléssel, különösen magas térfogatú termelés esetén.

Nagy Precizitás

A forma terve és gyártása meghatározza a termék méretei közötti pontosságot és alakját, és általában magas dimenziós egyensúlyos a nyomtatott termék.

Magas anyaghasznosítás

A nyomkijárás folyamata során kevésbé hulladékos a fémtartalék, és az ingoványokat ésszerűen vágják, csökkentve az elpazarzást és csökkentve a költségeket.

Erős alkalmazkodhatóság

Feldolgozhatja számosféle fémtartalmú anyagot, beleértve az acél, alumínium, réz, rostmentes acél stb., széles körben alkalmazható.

Lapanyag-nyomkijárás folyamatának előnyei

A lapanyag-nyomkijárás feldolgozása alapvető nagy mennyiségű termelésben, időt és költségeket takarít meg, és növeli a termelési hatékonyságot.

Anyagmentesítés

A lapfémből való kivágozás miatt a anyag használata hatékonyabb, és kevesebb a hulladék.

Magas termelési hatékonyság

A tömeges gyártásban a kivágozás folyamata gyorsabb egy darabonként, alkalmas üzemviteli műveletekre.

Széles alkalmazhatóság

alkalmas sokféle fémes anyagokra és sokféle részgyártásra, széles körben alkalmazható.

Magas biztonsági szint

Mivel a lapfémből történő kivágozás nem igényel összavarázást vagy összefésülést, elkerülhetők bizonyos hibák és minőségi problémák, amelyek a varázásból és fésülésből erednek, így növeli a termék megbízhatóságát és biztonságát.

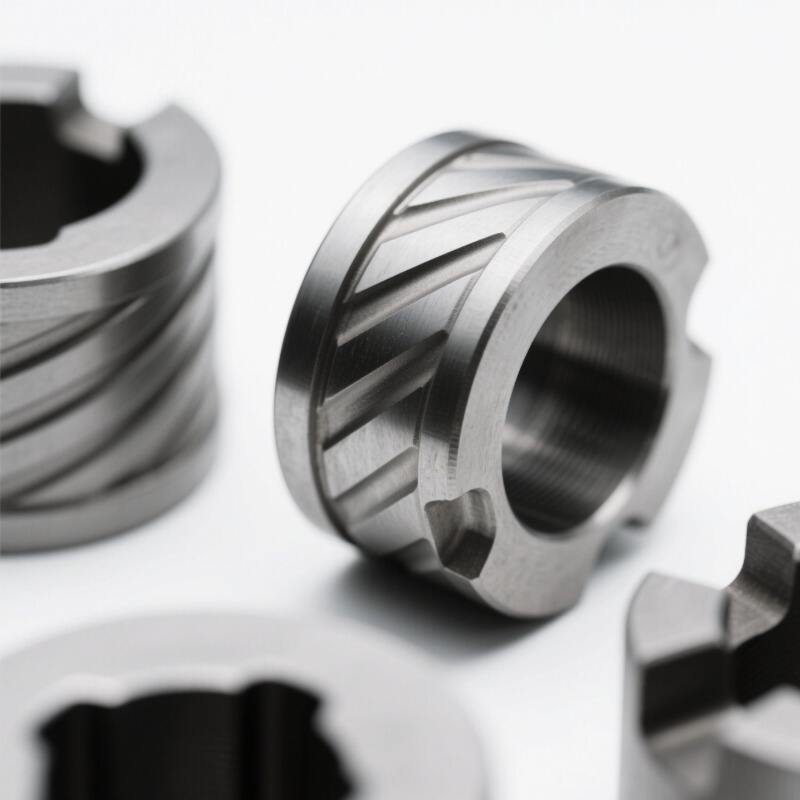

Kivágozási Technológiaink

Az eredeti nagyobb méretű félmeteranyagot kivágjuk a feldolgozás során szükséges alakzatokra és méretekre, amely megkönnyíti a feldolgozást.

Ez a folyamat arra szolgál, hogy a megfelelő méret és az ügyfél által megadott stamping alapján finomítsa a lyukakat a fémlapban.

A fémlapot egy adott formára hajítjuk a testreszabott követelmények szerint egy speciális formával.

A fémlemezeket speciális fémlepészkedezésekbe teszik, hogy csatornákat vagy konvex formákat hozzanak létre az egyedi testreszabott igényeknek megfelelően.

A folyamat során a fémlemezeket sorrendben nyomják ki egyedi formákba, hogy mély vagy konvex gödröket hozzanak létre testreszabás és későbbi feldolgozás érdekében.

Ez a folyamat azt jelenti, hogy egy időben puncholjuk és vágjuk a fémlemezet, amely képes több műveletet egyszerre elvégezni, és ezzel nagy mértékben növeli a feldolgozás hatékonyságát.

Ez a folyamat arra szolgál, hogy lyukakat puncholjon egy fémlemezbe, és képes egy sornyi rendszeres lyukat vagy mintát hozni létre a fémlemezben.

Fémlemezek rögzítése forgatóformákra, és nyomással alakítása kívánt formákba.

A lapátymetszési folyamat során a megfelelő anyag kiválasztása nagyon fontos. A Starway azt javasolja, hogy ha lapátymetszési folyamatot kell alkalmazni, az alábbi szempontokat vegye figyelembe:

1. Az anyag terjedelmesége: Az anyagnak jó terjedelmesége kell lennie, hogy az átalakulási folyamat során ne törjön.

2. Erősség és merevesség: az elkiválasztott anyag erőssége alkalmasnak kell lennie a termék használati környezetéhez; túlzott erősség növelheti a hajtogatási és berendezési nehézségeket.

3. Részvédelem: A részvédelemre vonatkozó igények esetén általában olyan részvédelmi anyagokat választanak, mint például a rostmentes acél, az alumínium-ligatur vagy a galvanizált acél.

4. Gazdaságosság: Az anyag költsége is fontos tényező az egyesítés során, teljesítményi igények mellett próbáljon kihasználni a gazdaságos anyagokat.

Mik azok a gyakori hibák a fémlap-lyukasztáson?

1. Feszültség: A nyomás után a rész szélén felmerülhet a feszültség, amelynek utáni kezelése szükséges.

2. Deformáció: A anyag egyenletes erő miatt lehet, hogy a rész deformálódik vagy hajlított.

3.Szivárvány: A lyukasztási folyamat során az anyag távolsága szivárványokhoz vezethet, különösen vékony lapoknál vagy törékeny anyagoknál.

4. Visszasugárzás: A hajlítási folyamat során az anyag részben visszasugárzhat az intern feszültség felszabadulása miatt, ami egy

Mik a gyakori folyamatok a fémlap-lyukasztáson?

1. Keserés: Forma használata lyukakat keszteni vagy anyag részeit eltávolítani a lapról.

2.Kiterjesztés: A lapot kiterjedték a megadott alakzatba, például pohár, hordó részekbe.

3.Hajlítás: A lapot bizonyos szöggel vagy alakkal hajítják a tervezési követelmények szerint.

4. Vágás: Egy lap lineáris vágása vagy elválasztása.

5. Lépés: 90 fokos vagy más szög alkotása a lap szélén, hogy növelje a rész erősségét.

6.Formálás: A lap egy bonyolult háromdimenziós szerkezetbe alakul át egy formával.

Mi lesz a lágyfém nyomkijáró technológia jövője?

1. Automatizmus és intelligencia: Jövőben a lapacsvágás többet fog függeni az automatikus eszközöktől, például robotoktól, CNC-től.

punches, stb., hogy növeljük a termelési hatékonyságot és csökkentjük az emberi hibákat.

2.Többanyag-os alkalmazás: A anyagtudomány és technológia fejlődésével a lapos fém nyomkijárás többféle

anyagot fog használni, beleértve a magas erősségű ligavmetalleket, összetett anyagokat, stb., különféle iparágak igényeinek megfelelően.

3.Környezetvédelem és energiamentesítés: A környezetvédelmi követelmények fellendülése által a nyomkijárós folyamat

több figyelmet fordít majd a anyagi hulladék és az energiafogyaslat csökkentésére, valamint zöldabb termelési technológiák kidolgozására.